Экструзия. Экструдеры. Экструзионные линии

Экструзионная линия для производства гранул композиционного материала для кабельной промышленности

Исходные данные:

Полимерное сырье и его структура:

Требования к техническим характеристикам линии:

Предлагаемое оборудование: Экструзионная линия производства гранул композиционного материала для кабельной промышленности на основе двухвинтового экструдера в комплекте с гравиметрической системой дозирования и водокольцевой системой грануляции.

Полимерное сырье и его структура:

Технические характеристики:

Установленная мощность:

Сжатый воздух:

Электродвигатель:

Материальное исполнение:

Стандартные параметры энергоносителей:

Воздух:

Комплектация экструзионной линии:

- Опорная рама;

- Приемный бункер для гранул Полиэтилена;

- Гравиметрический дозатор для гранул Полиэтилена;

- Приемный бункер для гранул Сажевого концентрата;

- Гравиметрический дозатор для гранул Сажевого концентрата;

- Приемный бункер;

- Гравиметрический дозатор для гранул;

- Гравиметрический насос дозатор для Дибутилоловодилаурата;

- Электрический блок управления;

- Двухвинтовой экструдер;

- Вакуумный блок для закрытого контура вентиляции;

- Энергосберегающий электродвигатель экструдера;

- Электрическая панель для цифрового преобразователя;

- 15″ сенсорный экран электрического шкафа управления;

- Электрическое соединение внутри линии;

- Датчики давления и температуры;

- Водокольцевой гранулятор;

- Системы охлаждения замкнутого контура;

- Вибрационная сортировочная установка для гранул.

Линия по производству изделий из резинокомпозита

Вес: 3,55 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ± 10%

Производительность: ожидаемая мощность с типом профиля материала 60х60: 180 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Вес: 3,125 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ±10%

Производительность: ожидаемая мощность с типом профиля материала в виде полупирамиды 60х70х45: 160 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Принципы работы:

1.Гравиметрическое устройство подачи для HDPE (полиэтилен повышенной плотности)

2.Гравиметрическое устройство подачи для вторичного сырья

3.Гравиметрическое устройство подачи для пигментного концентрата

4.Гравиметрическое устройство подачи для добавок в порошок

5.Гравиметрическое устройство подачи для наполнителя

7.Дегазация

Преимущества прямой экструзии

Нет необходимости предварительно смешивать / гранулировать материал.

Применима более высокая влажность содержания.

Компактный.

Простое управление логистикой.

Экономия энергии.

Более низкая стоимость обслуживания / управления благодаря меньшему размеру экструдера.

Более низкая стоимость обслуживания благодаря модульной конструкции винтов и бочки (емкости).

Значительное снижение стоимости (на энергию, рабочую силу, логистику, управление…).

Более высокие механические характеристики благодаря улучшенному смешиванию наполнителя / пластика.

Меньше ухудшения свойств материала благодаря только одной истории нагрева/разделения.

Непрерывная линия регулирования (настройки) состава.

Поддержка собственного ноу-хау в процессе производства по внутренним заказам.

Линейные компоненты

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

СЕКЦИЯ B Гравиметрическое устройство подачи сырья

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

СЕКЦИЯ D пресс-формы и калибраторы

СЕКЦИЯ E главный шкаф управления

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Опции и вспомогательные системы

Для секции С: система замкнутого контура для вентилирующего вакуумного насоса

Опция 1 оборудование для соэкструдированного отделочного слоя

Вспомогательная система 1 метод помола отходов

Вспомогательная система 2 установка для охлаждения водой

1. Обработка сырья (сырьевого материала).

2. Гравиметрические устройства подачи непрерывного действия.

3. Опорные рамы.

4. Одновременно поворачивающийся двухшнековый экструдер.

6. Зубчатый насос дозировки полимеров.

7. Пресс-форма для профиля.

8. Калибраторы и охлаждающая ванна.

9. Опорный стол калибратора.

10. Отвод изделия из экструдера.

11. Чистка щеткой или система тиснения.

12. Система поперечного разреза.

13. Стол комплектации (сбора).

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

Поз. А. 1 Полимер в форме гранул в мешках по 25 кг.

Пневматический питатель с заборным щупом.

Гранулы будут вытягиваться из короба (корзины) (не включен в объем поставки), который расположен на стороне экструдера.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.2 Измельченные отходы

Для хлопьев в коробке (не включено), расположенной на стороне экструдера.

Пневматический питатель (устройство погрузки (с заборным щупом.

Макс вертикальное расстояние 6 м.

Поз.А.3 Добавки в форме гранул

Ручная погрузка из стеллажа накопителя.

Поз.А.4. Добавки в форме порошка

Ручная погрузка из стеллажа накопителя.

Поз.А.5 Наполнитель в форме порошка

Для наполнителей в больших мешках.

Конструкция держателя для больших мешков (макс габариты 1,1х1,1х2 м)

Подвеска для больших мешков: вручную с помощью вильчатого погрузчика

Пневматическая система выгрузки для трудно передвигаемого порошка.

Корзина (короб) для хранения с системой вибрации.

Порошковый фильтр для воздушной вентиляции.

Система погрузки с помощью архимедова винта.

СЕКЦИЯ B Гравиметрическое устройство подачи для сырья

Поз. B.1 Гравиметрическое устройство подачи для полимера в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 50% от производительности всей линии.

Бункер повторной погрузки 50 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. B.2 Гравиметрическое устройство подачи для измельченных отходов

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 15% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.3 Гравиметрическое устройство подачи для добавки в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.4 Гравиметрическое устройство подачи для добавки в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.5 Гравиметрическое устройство подачи для наполнителей в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 65% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 200 л. специального исполнения для порошка, который тяжело пересыпать

Датчик уровня вибрации.

Поз. В.6 Панель управления

Для управления до 8 весовыми установками

Удобный в пользовании графический дисплей с сенсорным экраном.

ПО для управления дозированием.

Поз.В.7 Стальная опорная рама

Для опоры весового дозатора и погрузочных устройств.

Надежная и устойчивая конструкция для работы персонала на промежуточном этаже без взаимодействия с гравиметрическим взвешиванием / системой контроля.

Лестницы для доступа к стеллажу накопителя.

В.7.1. Сеть распределения электропитания

Комплект кабелей для соединения каждого устройства повторного наполнения с кабиной управления.

Комплект кабелей для соединения каждого гравиметрического устройства с кабиной управления, включая специальный кабель для коммуникации.

Комплект кабельных желобов для соответствующей опоры при прокладке кабелей.

В.7.2 Сеть распределения сжатого воздуха

Комплект труб для соединения каждого устройства, установленного на платформе от отдельной питающей точки.

В комплекте с регулятором давления и воздушным фильтром.

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

Поз.С.1 Одновременно поворачивающийся двухшнековый экструдер

С высокими эксплуатационными характеристиками, винтовой тип, находящийся в зацеплении для характеристик по самоочистке.

С.1.1. Опорная стальная сварная рама

Изготовлено из прочных сварных стальных пластин и профилей.

Предоставляется с уравнивающими болтами.

С.1.2 Бачок (емкость)

Модульное исполнение, изготовлено из 10 квадратных секторов емкости, каждый сектор длиной 4 D.

Корпус из секторов изготовлен из стали С-50 с внутренней сменной футеровкой, износостойкого сплава.

Встроенный водный контур охлаждения, простая конструкция и легкое обслуживание.

С.1.3 Комплект винтов

Прошивной вал из специального сплава – стойкий к повреждению/деформации/скручиванию.

Модульное исполнение.

Винтовые элементы

С.1.4. Редуктор

С.1.5. Главный двигатель переменного тока

С.1.6. Установка водного охлаждения для экструзионного бачка (емкости)

Для подачи охлаждающей воды к каждому сектору бачка.

Включая циркулирующий насос.

Теплообменник вода/вода с расширительной камерой.

Соединяющий трубопровод.

С.1.7. Датчики температуры плавления и давления

Встроены в передний конец бачка.

Поз.С.2. Система вентиляции, включая:

вакуумный насос с водяным кольцом (система замкнутого контура, предложено в качестве опции)

вентилирующий свод

конденсатор дыма

промежуточный коллектор порошка

С.2.1. Дополнительная система вентиляции

Для отработанной излишней влажности от фильтров.

Естественная вентиляция (не вакуумный насос).

С.2.2. Специальная препятствующая закупориванию система для древесной муки

Двухвинтовое устройство для заталкивания обратно материала, который вылезает из бачка (емкости) из-за увеличения в объеме и давления пара.

Необходим для высокого процента фильтрации наполнителя или содержания высокой влажности.

Вакуумное отверстие установлено наверху на противоположном к винтам конце.

Винты сделаны из закаленной и шлифованной стали.

Стальной бачок с термообработкой.

Приводится от редукторного двигателя переменного тока.

Поз.С.3 Двухвинтовой боковой питатель

Винты, диаметр: 70 мм

Для подачи наполнителей в расплавленную пластмассу.

Двойные винты сцепленного типа.

Винты, изготовленные из закаленной и шлифованной стали.

Бачок (емкость) из закаленной стали с цепью водяного охлаждения.

Приводится от редукторного двигателя переменного тока, регулируемого цифровым частотным контроллером.

Поз. С.4 Редуктор 70

Для стабилизации линейного выхода и образования достаточного давления для питания головки пресс-формы без влияния на качества экструдера.

Специальное исполнение, подходящее для экструзии заполненных материалов.

Специальное износостойкое покрытие корпуса насоса и редукторов.

Редукторный двигатель 7, 5 кВт и универсальное соединение.

Зонд (щуп) давления плавления на входе/выходе.

Зонд (щуп) температуры плавления на выходе.

Зоны нагрева, вкл. основной кабинет (управления), специализированная система управления, соединенный с устройством контроля экструдера.

Опции для секции С

Поз.С.5 Замкнутый контур для вакуумного насоса

Желательно не тратить воду, и цеха для обработки воды нет.

Сепараторная емкость воздуха/воды встроена в опору насоса.

Встроенный теплообменник вода/вода.

Необходимо часто сменять воду (через 305 дней в зависимости от уровня загрязнения воды).

СЕКЦИЯ D пресс-формы и калибраторы

Поз. D.1. Пресс-форма профилей для насыпного материала профиля 60х60

D.1.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный, нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.1.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.1.3. Под вакуумными охлаждающими емкостями.

Изготовлено из 3 секций длиной 2 м.

2 секции с вакуумным кольцом.

1 секция только для охлаждения.

Изготовлено из алюминия и органического стекла (плексиглас).

Система охлаждения «полная вода (полностью водяная)».

Поз. D.2. Пресс-формы профилей насыпного материала в виде полу-пирамиды, профиль 70х60х45

D.2.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.2.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.2.3. Под вакуумными охлаждающими емкостями.

Будет поставляться та же емкость охлаждения, как и для формы профилей 60х60

СЕКЦИЯ E Главный шкаф управления

Поз.Е.1 Главный шкаф управления

Система на основе ПЛК для контроля всей последовательности передвижения.

Интерфейс оператора с сенсорным экраном с цветным монитором.

# 18 зон температурного контроля (2 отдельные зоны для пресс-форм).

Зоны терморегуляции, встроенные в ПЛК.

Все системы кондиционирования.

Построен по стандартам ЕС.

Степень защиты: IP54.

Е.1.1. Удаленный пакет обновлений

Через промышленный LAN с доступом в Интернет.

ПО и техника на основе системы eWon.

Соединение с Интернетом, необходимое на поле со статичным IP адресом и открытым межсетевым экраном компании.

Е.1.2. Соединительные кабели

Соединительные кабели и коробы для прокладки кабеля от кабинета к экструдеру.

Панель управления, расположенный макс на расстоянии 3 м от экструдера.

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Поз. F.1 Держатель калибровочного устройств

Для профилей с макс шириной: 150 мм

Длина опорного стола: 7 м

Продольное и высокое (наверное, осевое) смещение двигателями переменного тока.

Ручное поперечное смещение.

Сеть распределения охлаждающей воды с термометрами и регуляторами потока.

Центробежный насос 4 кВт для циркуляции воды.

200 л коллекторы для воды из нержавеющей стали.

Теплообменник вода/вода.

Вакуумная распределяющая сеть с вакуумметрами и регуляторами.

# 3 вакуумный насос 5,5 кВт.

Поз. F.2 Устройство отвода изделия из экструдера конвейерного.

Для макс ширины профиля 150 мм.

Стальная рама и алюминиевая конструкция держателя конвейера.

Плоский конвейер из специальной синтетической резины, стойкой к износу.

Приводной двигатель 1,5 кВт для каждого конвейера.

Пневматические цилиндры для верхнего открытия/закрытия конвейера, макс шаг 160 мм.

F.3. Устройство поперечной резки

Для макс ширины профиля 150 мм

Для макс высоты профиля 60 мм.

Стальная конструкция.

Лопасть из видиа, диаметр 400 мм.

Пневматический цилиндр для хода цилиндра вниз.

Приводной двигатель 1,5 кВт.

Устройства безопасности.

F.3.1. Устройство всасывания стружки

Металлическая конструкция для опоры тканевого воздушного фильтра и приемные полиэтиленовые мешки.

Всасывающий вентилятор из стали.

Макс мощность 2500 м3/ч.

F.4. Стенд / стан сборки для профиля разреза

Стальная структура с подвижными пластинами из алюминия.

Габариты пластины: 500х6000 мм.

Система бокового выталкивания с пневматическим приводом для передвижения профилей в /к приемной наклонной плоскости.

Опция 1. Оборудование для соэкструдированного отделочного слоя

Поз.Е.1. – Экструдер с одним винтом.

Винт, диаметр: 45 мм

Номинальное отношение длины к диаметру: 1:30

Макс скорость винта: 100 об в мин

Е.1.1 Опора стальной сварной рамы

Е.1.2. Бачок (емкость)

Изготовлено из азотированной стали LK3.

Обогрев керамическим обогревателем.

Система охлаждения электро-вентилятора.

Е.1.3. Винты

Изготовлено из азотированной стали LK3.

Е.1.4. Редуктор

Двигатель / коробка передач с помощью ремня и шкива.

Принудительная смазка.

Е.1.5. Главный двигатель переменного тока

Е.1.6. Температура плавления и датчик давления

Поз. Е.2. Дополнительные инструменты для соэктсрудирования

Для пресс-форм для профилей из материала 60х60.

Экструзионная линия по производству профиля

Одношнековый экструдер 75 мм

Производительность: 60-90 кг/ч профиля (в зависимости от размеров и состава смеси)

Редуктор

Система подачи материала

- приводной двигатель: 1/2 л.с., с понижающим редуктором

- питатель: загрузка 50кг., нержавеющая сталь

Шнек

Цилиндр

Управление

- независимая панель управления

- семизонный температурный контроллер

*4 зоны для цилиндра с четырьмя воздуходувками

*1 зона для фланца

*2 зоны для экструзионной головки - инверторный контроль скорости

Калибровочный стол

Тянущее гусеничное устройство

- максимальный размер отреза ШхВ 200х60мм либо 120х100мм

- микрорегуляция скорости отреза

- контроль давления микрозажима

- пневмоконтроль пилы на соответствие скорости линии

- точный и регулируемый контроль длины

- двигатель 1 л.с., диаметр пилы 14″

Пылесборник

- двигатель 3л.с.

- звукоуловитель

- мобильное исполнение

Полуавтоматический укладчик

- длина укладчика 3000мм со свайной структурой для сбора в стопки

- максимальная высота 1100мм

- выравнивание укладчика гидравлическое

- гидропривод ЛА л.с.

- настраиваемое пошаговое понижение уровня

Пресс-форма

Пресс-форма 25*25

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Пресс-форма 20*20

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Перфоратор

- двустороннее ударное (одновременно)исполнение

- линейная скорость 10м/мин

- контроль перфорации — инверторный

- 2 сменные головки

Станок для оклейки сеткой с автоматическим питателем

- система управления

- датчик контроля положения сетки

- резервуар термоплавкого клея с изоляцией, защищающей оператора от термических ожогов

Экструдер производительностью 1-12 кг/час

Характеристики экструдера:

- Производительность экструдера: 1 – 12 кг/час

- Входной материал необходимо определить

- Высота оси 1070 мм ± 100 мм

- Диаметр шнека и цилиндра 30 мм

- Экструдер оснащен загрузочным бункером

- Сторона управления будет указана после заказа

- Рама, цвет RAL 5012

- Щит управления, цвет RAL 7035

- Цилиндр горизонтальный и его невозможно перемещать по вертикали

Цилиндр:

- Внутренний диаметр 30 мм с допуском H7

- Обработка цилиндра – азотирование

- Три зоны нагрева. Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час

- Цилиндр охлаждается в нижней части бункера (заказчик заботится об охлаждающем средстве)

- Температура в нижней части бункера только измеряется и отображается. Эта температура не регулируется.

Шнек:

- Диаметр 30 мм

- Обработка шнека – азотирование

- Рабочая длина шнека 24 L/D

Двигатель экструдера:

- Конический редуктор с двигателем

- Мощность 5,5 кВт

- Напряжение 400/690 В

- Двигатель оснащен независимым охлаждением с мощностью 0,25 кВт

На панели управления экструдера возможно настроить следующие параметры:

- Ручное управления располагается на передней стороне щита управления

- На стороне щита управления будет сделан один служебный разъем 230В/16A/1Ф

- На панели управления экструдера можно настроить следующие характеристики:

- Число оборотов шнека 5 – 90 об / мин

- Старт/стоп экструдера

- Настройка температуры

Значения, отображаемые на дисплее экструдера:

- Температура и давление

- Число оборотов шнека

- Мощность двигателя при эксплуатации

- Температура в нижней части бункера

- Сигнализация

Безопасность:

- Центральная остановка

- Защита от давления (механическая) макс. давление 6500 Psi (448 бар)

Полимерное оборудование

Валковые машины и каландры

Оборудование для переработки полимерных материалов

Оборудование и линии по переработке пластиковых бутылок

Прессовое оборудование для полимеров. Машины таблетирования

Процесс переработки полимерной пленки. Линии (оборудование) мойки (очистки) и сушки полимерной пленки

Термопластавтоматы (литьевые машины)

Редукторы

Винтовые насосы. Шнековые насосы для мазута

Винтовые компрессоры. Винтовые компрессорные установки

Винтовые насосы

Инженеры всегда готовы проконсультировать или предоставить дополнительную техническую информацию по предлагаемым экструдерам и экструзионным линиям.

Ваши запросы на оборудование просим присылать в технический департамент нашей компании на e-mail: [email protected], тел. +7 (495) 225 57 86.

Центральный сайт компании ENCE GmbH

Наша сервисная компания Интех ГмбХ

Головные Представительства в странах СНГ:

России

Казахстане

Украине

Туркменистане

Узбекистане

Латвии

Литве

ence-gmbh.ru

Статьи

Производство пленок экструзией

В настоящее время существует два основных способа производства пленки методом экструзии: получение рукава с раздувом и плоскощелевая экструзия. В общих чертах любой экструзионный агрегат включает в себя сам экструдер, формующий инструмент – головку, устройство охлаждения, приемное и тянущее устройства. Для различных методов конструкция головок и остальных устройств имеет принципиальные отличия, однако устройство экструдера и принцип работы формующего инструмента одинаков для обоих способов. Кратко рассмотрим здесь в общих чертах принцип работы экструзионного агрегата.

Экструзия это непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (головку), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, пленки, оболочки кабелей и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одно — и многочервячные экструдеры. Главным требованием, предъявляемым к червячным машинам, является гомогенизация расплава, как по массе, так и по температуре при максимальной производительности и равномерное распределение различных добавок.

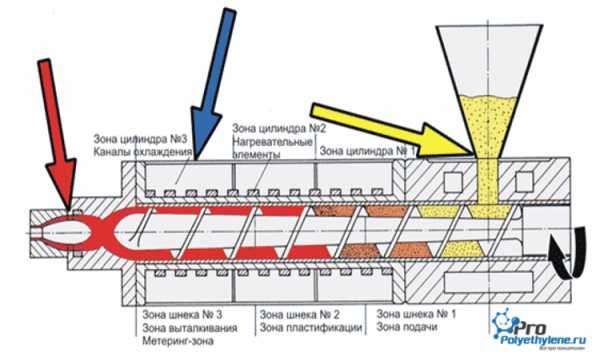

По характеру протекающих в канале червяка экструдера процессов можно условно разделить червяк на несколько зон: питания или транспортировки твердого материала, плавления или пластикации и дозирования или транспортирования расплава. Каждая зона имеет свои особенности.

Зона питания. Полимер в виде гранул или порошка поступает через загрузочную воронку в винтовой канал червяка и увлекается им за счет разности сил трения между полимером и стенкой цилиндра и полимером и стенками винтового канала. По мере движения полимера по червяку в нем развивается высокое гидростатическое давление. Трение, возникающее на контактных поверхностях при движении полимера, вызывает разогрев полимера. Выделяющееся при этом тепло идет на нагревание полимера. Некоторая часть тепла подводится также и от расположенных на цилиндре нагревателей. По мере движения твердой пробки по каналу червяка давление в ней возрастает, пробка уплотняется, ее поверхность, соприкасающаяся с внутренней стенкой цилиндра, нагревается, и на ней образуется тонкий слой расплава. Постепенно толщина этого слоя увеличивается, и в тот момент, когда она станет равна толщине радиального зазора между стенкой корпуса и гребнем винтовой нарезки червяка, последний начнет соскребать слой расплава со стенки, собирая его перед своей толкающей гранью. Это сечение червяка является фактическим концом зоны питания и началом зоны плавления.

Зона плавления – наиболее сложная из зон червяка – характеризуется пребыванием в канале полимерного материала в двух состояниях: расплавленном и твердом. Механизм плавления полимерной пробки подробно описан в соответствующей литературе. В настоящей работе он рассматриваться не будет. Отметим лишь, что как только ширина пробки уменьшится до 0,1 ¸ 0,2 ширины винтового канала червяка, циркуляционное движение в слое расплава, собирающемся перед толкающей стенкой, разрушает остатки пробки, дробя ее на мелкие куски. Сечение червяка, в котором начинается дробление пробки, принято считать концом зоны плавления.

Зона дозирования. Течение расплава полимера в зоне дозирования происходит под действием сил вязкого трения, развивающихся вследствие относительного движения червяка и стенки цилиндра, подобно течению жидкости в винтовых насосах – по винтовой траектории. Принято представлять это течение как сумму двух независимых движений: поступательного – вдоль оси винтового канала и циркуляционного – в плоскости нормальной к оси винтового канала. Объемный расход поступательного течения лимитирует скорость движения пробки гранул в пределах зон питания и плавления и, следовательно, определяет производительность экструдера. Циркуляционное течение обеспечивает гомогенизацию расплава, выравнивает его температуру, что позволяет использовать экструзию для смешения.

По выходе из зоны дозирования материал попадает в головку экструдера, где происходит формование расплавленного полимера в изделие с требуемым поперечным сечением. Внутри головки расположен канал, сечение которого меняется от круглого (с диаметром равным внутреннему диаметру цилиндра) на входе до соответствующего профилю изделия на выходе. Для оценки картины течения расплава в таком канале необходимо знать вязкость расплава при соответствующих скоростях сдвига и температурах, а также зависимости, связывающие значения вязкости с величинами расхода и давления в различных точках канала. Суммируя перепады давления на отдельных участках, можно подсчитать общий перепад давления в головке и расход потока. Важным условием при конструировании экструзионных головок является отсутствие “мертвых зон”, где материал может застаиваться и разлагаться из-за перегрева. Это особенно актуально для термочувствительных материалов, таких как ПВХ.

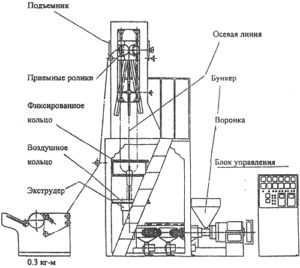

1. Экструзия рукавной пленки.

Примером установки предназначенной для получения рукавной пленки представлен на рис.1.

Рисунок 1

Принцип работы установок подобного типа заключается в следующем. Полимер, находящийся в вязкотекучем состоянии, поступает в головку через боковой вход, поворачивая на 90 ° . Проходя через винтовой распределитель, расплав попадает непосредственно в формующий канал между дорном и мундштуком и выходит через кольцевую щель в виде круглой цилиндрической заготовки. Затем заготовку раздувают до необходимого диаметра воздухом, подаваемым через отверстие в дорне. Таким образом, формируется пленочный рукав. Охлаждение рукава осуществляется с помощью равномерного обдува потоком воздуха из обдувочного кольца. Далее, пленочный рукав, проходя через складывающее устройство, вытягивается тянущими валками и в сложенном виде, через систему обводных валков поступает в намоточное устройство, где готовая пленка наматывается на шпулю. В качестве дополнительного оборудования на экструдер возможно установить систему продольной резки и сварки рукава типа «горячий нож». Данное оборудование позволяет одновременно получить два и более рукавов, повысив производительность экструдера в два раза.

В силу несжимаемости материала раздув сопровождается одновременным уменьшением толщины стенки заготовки. Избыточное давление внутри рукава поддерживается с одной стороны дорном формующей головки, а с другой – тянущими валками. Для обеспечения постоянства толщины и ширины пленки давление внутри рукава необходимо сохранять постоянным. Другими технологическими параметрами, влияющими на геометрические параметры пленки и ее качество, являются производительность экструдера, скорость вытяжки и температурное распределение в цилиндре и головке экструдера. Их необходимо строго контролировать.

Производство пленки становится более экономичным при увеличении производительности процесса. Лимитирующим фактором здесь является скорость охлаждения рукава. При увеличении скорости экструзии линия стеклования полимера поднимается вверх, что ведет, в свою очередь, к нестабильности рукава. Увеличение потока охлаждающего воздуха позволяет снизить высоту линии стеклования, но и этот прием ограничен в своем применении, так как слишком высокая скорость потока воздуха, подаваемого на охлаждение, вызывает деформацию рукава. Вообще, экструзия рукавных пленок – весьма сложный процесс, с которым связанно множество проблем при производстве пленки высокого качества. Среди большого количества возможных дефектов можно назвать, прежде всего, разнотолщинность, поверхностные дефекты, такие как огрубление поверхности экструдата (“акулья шкура”), вызванное либо недостаточным прогревом материала, либо слишком интенсивным сдвиговым течением полимера в зоне формующей щели головки экструдера. Различные посторонние включения, в том числе и вызванные деструкцией полимера, низкая прочность, мутность и складки также являются проблемой. Складки, приводящие к снижению качества продукции или даже к отбраковке пленки, могут появиться даже в хорошо отлаженных производствах. Причин тому множество. Например, пленка достигает тянущих валов слишком холодной и неэластичной, в результате чего происходит своеобразный излом материала с образованием складок. В этом случае следует принять меры к термостатированию рукава или повышать температуру расплава, но это может, однако, повлечь за собой другие проблемы. Другой причиной появления складок является разнотолщинность, которая приводит к неравномерной вытяжке пленки тянущими валами. Пульсации при работе экструдера, сквозняки в области вытяжки, непараллельность тянущего и прижимного валов, неравномерное усилие прижима прижимного вала к тянущему валу также приводят к появлению нежелательных эффектов.

Даже в условиях высокоавтоматизированных производств получение высококачественных пленок во многом зависит от квалификации и опыта оператора, обслуживающего экструзионную линию.

2. Новинка: самоармирующаяся пленка. Описание свойств самоармирующейся пленки.

Теоретический предел механической прочности полиэтилена в 2 раза выше высоколегированной стали. Если учесть, что плотность полиэтилена в 8 раз ниже плотности стали, то теоретическая удельная прочность полиэтилена выше прочности стали в 16 раз! Если бы удалось приблизить свойства полиэтилена к теоретическим пределам, мир вокруг нас преобразился бы.

Для достижения столь высоких показателей материала необходимо сориентировать длинные и прочные молекулярные цепочки полиэтилена в направлении приложения нагрузки. Такой материал можно было бы назвать «100% ориентированным». Поскольку реальная прочность полиэтиленовой пленки составляет обычно 2-3% от теоретической, то и степень ориентации материала в пленке, соответственно, всего 2-3%. Молекулярная структура такого материала напоминает структуру валенка. Что же мешает сориентировать молекулы в материале?

Для ответа на этот вопрос нужно представить, что происходит с материалом в процессе, к примеру, получения пленки. При получении пленки полиэтилен разогревается, затем вытягивается в тонкую пленку и охлаждается. При разогреве полиэтилена его молекулы освобождаются от межмолекулярных связей и приходят в движение. При этом молекулы имеют тенденцию к сворачиванию в клубок. При охлаждении и одновременной ориентации полиэтилена в процессе формирования пленки удается намного распрямить эти клубки и сориентировать молекулы. Для повышения степени ориентации необходимо долго вытягивать материал при строго определенной температуре, что влечет за собой необходимость резкого усложнения и удорожания оборудования.

К счастью, ученые нашли другой способ увеличения степени ориентации. Технологический процесс получения такой пленки называется «самоармированием». В предельно упрощенном виде суть процесса сводится к следующему.

При формировании пленки особыми способами добиваются эффекта неодновременного охлаждения и застывания соседних участков пленки. Поскольку процесс получения пленки связан с растяжением материала, те участки пленки, которые остывают быстрее, создают поле сил, которое заставляет ориентироваться еще не затвердевшие участки пленки. При этом процесс ориентации пленки интенсифицируется, пленка как бы самоармируется, становится прочнее.

Самоармирующаяся пленка по внешнему виду напоминает гофрированные материалы, причем параметры гофра могут регулироваться в широких пределах.

hotblade.ru

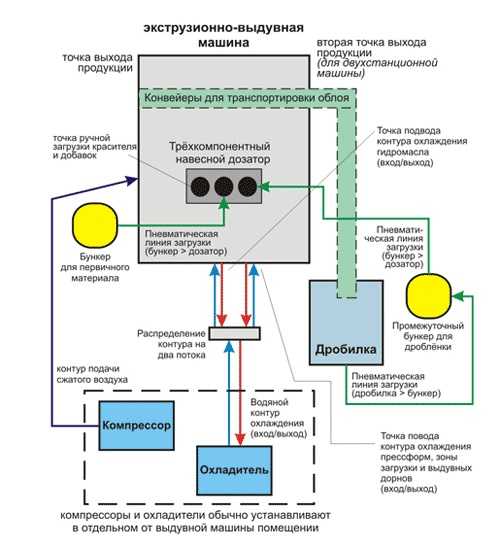

Выдувная экструзия

Выдувная экструзияТЕХНОЛОГИИ В ПРОМЫШЛЕННОМ ПРОИЗВОДСТВЕ. ВЫДУВНАЯ ЭКСТРУЗИЯ

Этот документ содержит основную информацию в области производства деталей технических изделий методом выдувной экструзии. Технология описана с пометкой отдельных пунктов приведенными хештегами.

1. Получение полимерной полой тары методом выдувной экструзии

(#Т_иннов_технология)

2. Общая информация

(#Т_иннов_описание)

2.1. Для производства полых и объемных изделий из термопластов — канистр, бочек, бутылей — наибольшее распространение получил метод экструзионно-выдувного формования. Производство изделий этим методом осуществляется в две стадии: сначала получают трубную заготовку с температурой несколько ниже температуры плавления, которую затем раздувают сжатым воздухом. В отличие от большинства методов получения изделий из пластмасс, где формование осуществляется из расплава, в основе этой технологии лежит использование не только пластической, но и преимущественно высокоэластической деформации, которая присуща только полимерам и является результатом перехода свернутых в клубок или собранных в пачки макромолекул в вытянутую форму под воздействием механических сил. Благодаря большой производительности и высокому уровню автоматизации этот метод является в настоящее время основным способом формования полых изделий и, в результате ряда усовершенствований, позволяет получать изделия объёмом от единиц миллилитров до нескольких десятков и даже сотен литров.

В зависимости от выбранного способа получения заготовки различают два метода раздувного формования: экструзионный и литьевой.

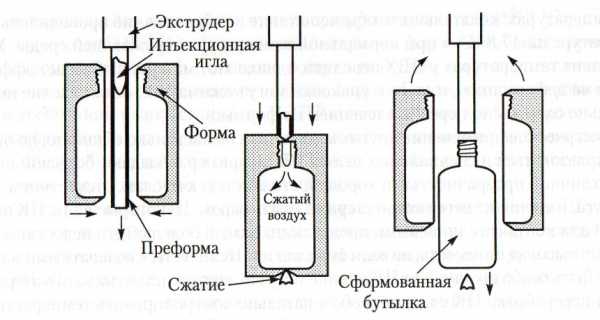

Технологический процесс получения изделий методом экструзионно-выдувного формования складывается из следующих операций:

— гомогенизация расплава и выдавливание рукавной заготовки;

— раздув заготовки в форме и формование изделия;

— охлаждения изделия и его удаление из формы;

— окончательная обработка готовых изделий.

(#Т_иннов_назначение)

2.2. Используемые материалы

(#Т_иннов_материалы)

Полиэтилентерефталат, полиэтилены, полипропилен, ПВХ. Полиолефины. Полиолефины в настоящее время являются одними из наиболее распространенных крупнотоннажных полимеров, выпускаемых в нашей стране, и представляют собой весьма значительный класс термопластов универсального назначения. Но наиболее важны они для получения пленок, особенно полиэтилен низкой и высокой плотности и полипропилен.

2.3. Описание технологического процесса

(#Т_иннов_процессы)

Схематически процесс производства полых изделий можно представить следующим образом.

Расплавленный и гомогенизированный в экструдере материал выдавливается из головки вниз в виде трубчатой заготовки, которая попадает в открытую к этому моменту форму. После того, как длина заготовки достигнет необходимой величины, полуформы смыкаются, зажимая нижний и верхний края заготовки своими бортами. При этом происходит сварка нижнего конца заготовки и оформление отверстия на ее верхнем конце (или наоборот; об этом ниже). После смыкания формы в нее через дорн пли ниппель подается сжатый воздух, под действием которого размягченный материал рукава принимает конфигурацию внутренней полости формы. В результате соприкосновения с холодными стенками формы полимер затвердевает; далее форма раскрывается, готовое изделие извлекается и направляется на окончательную обработку (удаление приливов, снятие заусенцев и т. п.). Производство полых изделий осуществляется на специальных агрегатах, снабженных (помимо экструдера) механизмом перемещения, разъема и смыкания формы с гидравлическим или пневматическим приводом. Так как процесс формования распадается на две неравные по продолжительности стадии: короткую стадию выдавливания заготовки и длительную — формования и охлаждения изделия, то для повышения производительности большинство агрегатов выполняется либо многопозиционными, с несколькими формами, либо — особенно при производстве изделий небольшого объема — снабжается двух- и более канальной формующей головкой, иногда с несколькими мундштуками на каждом из каналов. В первом случае процессы получения заготовки и оформления изделия разобщены и происходят в одной форме, но в различных позициях агрегата; во втором -материала из экструдера поступает периодически в один или группу соединенных параллельно мундштуков, через которые заготовки попадают в форму. За время формования и охлаждения готовых изделий в этой форме в остальные подаются заготовки, начинается процесс формования и т. д. Для этого специальный кран, соединенный с приводом полуформ, направляет поток расплава последовательно в каждый из каналов, ведущих к формующей головке. Для нормальной работы агрегата скорость выдавливания всех заготовок должна быть одинаковой, поскольку смыкание всех форм происходит одновременно.

Кроме того, при формовании продолговатых и длинных изделий было отмечено, что из-за вытягивания пластичной заготовки под действием собственного веса толщина стенок верхней части изделия оказывается меньшей, чем нижней части.

Разнотолщинность заготовки зависит от скорости выдавливания расплава, его вязкости и веса заготовки. Обычно формование заготовки ведут при минимально возможной температуре расплава и высокой скорости экструзии. Поэтому в современных машинах для управления формой, размерами и толщиной стенок заготовки используются микропроцессоры, позволяющие за счет изменения скорости подачи расплава и осевого перемещения конического дорна формировать заготовку с необходимой степенью разнотолщинности.

-Подробнее про тех процесс-

2.4. Серийность

(#Т_иннов_серийность)

В зависимости от выбранного изделия. Наиболее распространенное — массовое. На стоимость изделия значительное влияние оказывает форма изделия.

3. Требования по обеспечению производства

(#Т_иннов_обеспечение)

3.1. Используемое оборудование

(#Т_иннов_оборудование)

Экструзионно-выдувной агрегат (ЭВА) состоит из трех основных частей: экструдера с головкой, предназначенного для формования одной или нескольких заготовок; выдувной машины с одной или несколькими формами; аппаратуры управления, в которую входит аппаратура управления экструдером, выдувной машиной и головкой, формующей заготовку, и — системы пневмо — или гидропривода.

3.2. Требования к заготовке

(#Т_иннов_заготовка)

Полимерный цилиндрический рукав с заданной толщиной стенки и характеристиками плавления

Полиолефины и поливинилхлорид не гигроскопичны и не требуют предварительной просушки за исключением случаев внештатного попадания влаги в мешки или хранилища с сырьём. Полиамид, поликарбонат и полиэтилентерефталатгликоль (ПЭТГ) следует просушивать специальными влагоустраняющими устройствами с силикагельными ситами. Эти устройства абсолютно аналогичны применяемым в литье под давлением и других технологиях переработки пластмасс. Полистирол, который также иногда применяется в экструзионно-выдувном формовании, можно просушивать обычной горячевоздушной бункерной сушилкой.

Расплавленный полимер выдавливается экструдером в зазор между мундштуком и дорном трубной головки . Дорн можно перемещать относительно мундштука, тем самым меняя величину конусного зазора, т.е. толщину заготовки.

3.3. Требования к температуре

Температура технологического процесса должна соответствовать основ-ному условию — термопласт не должен подвергаться длительному воздейст-вию высокой температуры.

Это условие выполняется, если материал нагревается постепенно по мере его продвижения по цилиндру от первой до последней зоны. Температура по зонам обычно устанавливается с разницей в 5-20 ºС.

Температура переработки в различных зонах для каждого полимера различна, она зависит от товарной формы материала (гранулы, порошок), от природы материала, от формы и размеров экструдируемого изделия, от ско-рости экструзии, параметров червяка, конструкции формующего инструмен-та.

Необходимо охлаждение гидроприводов и прессформ.

3.4. Требования к давлению

(#Т_иннов_давление)

5-6 бар/0,5МПа. Для выдавливания заготовки давление в гидросистеме может достигать 15 МПа

3.5. Ограничения по форме и конструкции

(#Т_иннов_ограничения)

Изделия с острыми гранями и элементами требующих прогалов (ручка канистры). Трудно обеспечить равнотолщинность толстостенных изделий.

3.6. Иные

(#Т_иннов_иныетребования)

Множество отходов

3.7. Постобработка

(#Т_иннов_обработка)

Готовые отформованные изделия нуждаются в дополнительной обработке, поскольку на торцевых стенках (а иногда и на боковых) имеется избыточный материал, отжатый бортом формы. Удаление таких прибылей, обрезка пресс-кантов, горловин или ниппелей осуществляется с помощью приспособлений или вручную.

4. Характеристики готовых деталей

(#Т_иннов_характеристики)

4.1. Механические свойства

(#Т_иннов_механика)

Гладкие изделия с равномерной толщиной стенки, легкие. Высокая хим. стойкость В зависимости от толщины стенки изделие может проминаться от нажатия.

4.2. Оптические свойства

(#Т_иннов_оптика)

Возможно сделать прозрачным\полупрозрачным, матовым, глянцевым. Широкая палитра цветов изделия

4.3. Тепло/электро проводность

(#Т_иннов_проводимость)

Диэлектрик. Плохая теплопроводность.

4.4. Тактильные

(#Т_иннов_тактильность)

Преимущественно гладкий на ощупь. В зависимости от толщины стенки изделие может проминаться от нажатия. Издели при контакте на холоде не вызывает неприятных ощущений (плохая теплопроводность).

4.5. Внешние признаки применяемой технологии

(#Т_иннов_признаки)

На торцевых стенках (а иногда и на боковых) имеется избыточный материал, отжатый бортом формы. Следы удаления таких прибылей, обрезка пресс-кантов, горловин или ниппелей свидетельствуют о данной технологи.

4.6. Иные

(#Т_иннов_иныехарактеристики)

Полимеры легко перерабатываются, но почти не разлагаются в природе, что наносит вред экологии.

Описание носит общий ознакомительный характер.

alterozoom.com

метод переработки полиэтилена и пластмасс

Экструзия – это процесс плавления полимера (допустим, полиэтилена), в результате которой он превращается в изделие определенного размера. Общая технология экструзии всегда одна и та же, но некоторые факторы изменяются в зависимости от толщины, которую необходимо получить. После плавки полиэтилен сушится воздухом, и этот процесс тоже считается частью экструзии. Машина, которая выполняет данную работу, называется экструдером. В наше время это самый распространенный метод создания полиэтиленовой пленки.

Описание процесса экструзии

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Вязкая масса проходит сквозь узкие отверстия, которые формируют кольцо. Результатом этой операции является «труба» из пленки. Как правило, в экструдерах предусмотрена функция изменения диаметра этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, после чего меняет форму. Она становится похожей на сильно вытянутый по вертикали баллон. Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Нередко для изготовления полиэтиленовых пакетов применяются фальцеватели. В результате получается рукав с фальцовкой. Если изготовитель хочет сразу же нарезать пленку, то в конце сушки он применяет специальные ножи.

Особенности экструзии

Метод экструзии почти одинаков для большинства полимеров. Но температура плавки у каждого своя. Производители полиэтиленовой пленки пользуются расчетными номограммами, чтобы точно определять температуру, при которой плавятся те или иные термопласты. Чаще всего для плавки используются:

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся веществ, температура плавления полимеров может колебаться в довольно широком диапазоне. Так, полиэтилен плавится при температуре от 100 до 125°С, а различные виды полипропилена могут требовать температуру от 80 до 170°С. Это обуславливается составом полимеров, а также условиями проведения экструзии.

Экструзия полимеров требует от изготовителя пленки высоких профессиональных знаний. К примеру, поликарбонат и полиметилметакрилат – это полимеры с высокой вязкостью, которые при неосторожном превышении температуры могут потерять свои ключевые свойства.

Как известно, изначально полиэтилен существует в виде порошка. Но для того, чтобы загрузить его в экструдер, нужно сначала добиться гранулированной формы. Для этого проводятся следующие операции:

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Только после этого полиэтилен можно загружать в экструдер. Аналогичные операции нужно проделывать и с полипропиленом, а также с некоторыми другими полимерами. Практически любая линия экструзии может работать со всеми полимерами, но машины не в силах сами подстраиваться под изменение материала.

Плавление и охлаждение полиэтилена

Экструзия полиэтилена мало отличается от экструзии других полиолефинов, но нужно помнить одну важную вещь. При плавке полиэтилена выделяется намного больше тепла, чем, скажем, при плавке «родственного» полипропилена. Поэтому, если в прошлый раз экструдер работал с полипропиленом, а теперь необходимо экструдировать полиэтилен, то перед началом работы нужно снизить мощность нагревателей. Если пренебречь этим правилом, то пленка будет кристаллизоваться, станет хрупкой и непрозрачной.

Такой же результат – помутнение и хрупкость – ожидает и при неправильном охлаждении. Полиэтилен нужно охлаждать быстро и интенсивно. Если полимер будет слишком долго сохранять свое тепло, то начнется кристаллизация, которая в первую очередь скажется на прозрачности, а потом и на ударопрочности пленки.

Процесс экструзии с помощью кольцевого зазора (именно он был описан в начале статьи) имеет один существенный недостаток. Полученная пленка имеет неравномерную толщину и часто образовывает складки. Чтобы снизить риск этих побочных явлений, была сконструирована специальная головка экструдера. Ее внутренние и наружные стенки одновременно вращаются, минимизируя разброс толщины. Шанс появления складок тоже заметно падает.

Несмотря на этот недостаток, кольцевой зазор – лучший способ экструзии из ныне существующих. Именно он лежит в основе большинства полиэтиленовых изделий, которые используются на производствах, при строительстве и в быту.

Коронаторная обработка пленки после экструзии

Существуют специальные приспособления – коронаторы, которые применяются для обработки наружной поверхности пленочных рукавов. Они обдают пленку коронными разрядами тока. Данная процедура является необходимой, если изготовленная пленка будет подвергаться флексопечати.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Дефекты пленки и их устранение

Такой сложный процесс, как экструзия пластмасс и полимеров, нечасто может обойтись без погрешностей. В большинстве случаев возникают недочеты, которые необходимо устранить. Поэтому мы рассмотрим основные погрешности при экструзии полиэтилена, а также опишем способы их устранения:

- Плохая прозрачность пленки. Эта проблема чаще всего решается повышением температуры плавки, а также повышением (или, наоборот, понижением) интенсивности охлаждения. Если ни один из способов не помогает, то остается только сменить марку полиэтилена.

- Посторонние вкрапления. Для решения этой проблемы нужно проверить, правильно ли хранится сырье (гранулированный полиэтилен), а также протестировать его качество.

- Полосы на пленке. Чаще всего они бывают продольными, реже – поперечными или хаотичными. Почти всегда это связано с плохим состоянием головки экструдера. Ее необходимо отполировать и очистить от нагара.

- Потускнение поверхности пленки. Чтобы избавиться от этого неприятного эффекта, нужно снизить температуру плавки, поднять давление во время экструзии, снизить скорость вращения шнека, отполировать головку экструдера.

- Шероховатость поверхности. Для избавления от этой проблемы можно отполировать головку и повысить температуру плавки, а также подсушить полиэтиленовые гранулы. Но это не всегда помогает, и тогда приходится заменять партию полимера.

Отдельного внимания заслуживает проблема разнотолщинности, которая уже была описана выше. Неравномерная толщина может иметь разный характер, и в зависимости от этого варьируется способ устранения проблемы:

- если раздутый рукав полностью асимметричен, то нужно изменить размер зазора по периметру, а также проверить, равномерно ли прогревается головка экструдера;

- если разнотолщинность проявляется только поперек рукава, то нужно также изменить размер зазора и отрегулировать температуру плавки;

- если разнотолщинность проявляется только вдоль рукава, то нужно изменить скорость его отвода, отрегулировать скорость вращения шнека, параметры температуры и охлаждения.

Заключение

Итак, экструзия – это процесс, при котором полиэтилен из гранулированного материала превращается в прозрачную пленку. Данная процедура является комплексной и требует не только специального оборудования, но и профессиональных навыков человека, который будет работать с экструдером. Тем не менее, при создании изделий из полимеров без экструзии обойтись невозможно.

propolyethylene.ru

Метод выдувной экструзии

Принцип получения рукавных пленок заключается в следующем: полимер расплавленный в цилиндре экструдера поступает в кольцевую головку через боковой вход фильеры меняя свое движение на 90оС. В кольцевой фильере расплав полимера равномерно распределяется за счет винтового распределителя по всей окружности фильеры и выходит в виде цилиндрической заготовки. Затем заготовка раздувается с помощью воздуха подаваемого через отверстие в дорне. Рукав охлаждается с помощью равномерного обдува воздухом из специального обдувочного кольца установленном на фильере.

После этого рукав поступает в складывающее устройство и вытягивается тянущими валками в сложенном виде, затем пленка через систему валков подается в намоточное устройство, где уже наматывается на бумажную шпулю.

Толщина пленки зависит от скорости ее вытяжки протяжными валками и шириной раздува рукава. Для создания стабильной геометрии необходимо поддержание постоянного давления воздуха в рукаве. Избыточное давление поддерживается с одной стороны тянущими валками, а с другой дорном кольцевой фильеры.

Производительность данного метода ограничена здесь скоростью охлаждения пленки. При недостаточном охлаждении рукава линия стеклования поднимается вверх, а это в свою очередь приводит к нестабильности рукава. Увеличение потока охлаждающего воздуха также имеет свои пределы, т.к. это вызывает непременную деформацию рукава.

Рукавной экструзией производятся пленки широкого спектра применения.

Экструзия пленок рукавным методом является в одно время и технологически простой и в то же время довольно сложной и зависит не только от качества оборудования, но и от проффесионализма оператора.

К примеру такой вид брака как «акулья шкура» зачастую возникает из-за непроплава полимера. Чрезмерный перегрев полимера может вызвать его деструкцию, а это будет сопровождаться выбросом большого количества мелких углей, что в свою очередь резко ухудшает потребительские свойства получаемой пленки. В точке смыкания стенок рукава между тянущими валками также необходимо следить за температурным режимом, недостаточное охлаждение пленки будет способствовать склеиванию стенок рукава или налипанию пленки на тянущие валки. Чрезмерное охлаждение рукава может привести к своеобразному излому материала с образованием складок. К образованию складок также может привести разнотолщиность рукава и перекос тянущих валков.

Естественно пульсации в работе экструдера также недопустимы, это может быть вызвано как неисправностью самого оборудования, так и неправильным подбором технологических режимов переработки.

На любом производстве, с любой степенью автоматизации, получение высококачественной пленки зависит в большей мере от квалификации и опыта оператора.

Видео по теме, правда на французском

{module video blow}

plastichelper.ru

Что такое экструдер и экструзия, принципы работы

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

Экструдер для пленки

Схема экструдера для полиэтилена

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Одношнековый экструдер, схема

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

Раздувной экструдер

- При отводе рукава вниз используется водяное охлаждение — такая схема сокращает время кристаллизации.

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Плоскощелевой экструдер для производства стрейч-пленки

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Экструзия теста, экструдер для теста

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

oplenke.ru

Экструзионный метод

ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Сущность метода заключается в том, что в экструдер (рис. I!)) подается перемешанная однородная компози

ция, состоящая из термопластичного полимера, газообразователя и добавок (при необходимости). В экструде — ре проходят уплотнение, нагрев и расплавление полимера, разложение газообразователя, распределение выделившегося газа в расплаве полимера, формование материала в головке. Сразу же по выходе из экструдера смесь вспенивается, и полученная заготовка поступает в приемное оборудование.

PjiiC. 19. Схема экструдера |

/ — загрузочный бункер; 2— шнек; 3—вал; 4 — эиструзпонная головка; 5—нагреватели; 6—каналы для водяного охлаждения |

Обычно принято условно разбивать цилиндр экструдера па три зоны: зону питания, зону сжатия (или плавления) и зону выдавливания. Границы между зонами определяются состоянием материала и в значительной степени перекрываются. Кроме того, при экструзии пенопластов цилиндр можно разбить на зоны, границы между которыми определяются началом и завершением процесса разложения газообразователя: в первой зоне, соответствующей зоне питания, материал нагревается до температуры разложения газообразователя, во второй зоне, названной «зоной газообразования», идет процесс разложения, а в третьей — завершается процесс диспергирования газа в расплаве полимера. Длина этих зон, так же как и в случае экструзии обычных термопластов, может изменяться в зависимости от режима работы, конструкции рабочих органов, производительности машины и других факторов.

При экструзии пенопластов работа отдельных зон должна быть увязана как с точки зрения переработки полимера, па основе которого составлена композиция, так и с точки зрения проведения процесса разложения газообразователя. Такие же требования предъявляются и к головке экструдера, где одновременно происходит формование полимера и начинается процесс вспенивания.

При экструзии пенопласты можно получать двумя путями: прямой экструзией и экструзией с последующим вспениванием или довспениванием.

В первом случае из головки экструдера выходит лист пенопласта с требуемым объемным весом. Во втором случае требуется вспенивание (или довспенивание) выходящего листа до требуемого объемного веса путем его нагрева горячей водой, паром, горячим воздухом пли другими способами в зависимости от вида полимера.

Разработаны также конструкции экструдеров, в которых процесс производства пенопластов осуществляется без применения газообразователя, а газ под давлением подается непосредственно в винтовой канал.

Процесс получения пенопластов с малым объемным весом в виде прутиков, труб или узких лент методом экструзии ведется без затруднения. При экструдирова — нии широких листов на специальных (листовальных) головках на листах образуются складки. Чтобы избежать этого, рекомендуется применять круглые мундштуки, такие же, как и при производстве пленок. При этом складки будут растягиваться в радиальных направлениях.

Преимуществами экструзионного метода производства пенопластов являются непрерывность процесса и возможность его полной автоматизации, высокая производительность, возможность регулирования (в широких пределах) объемного веса, а ‘следовательно, и свойств, выпускаемых изделий, разнообразие их ассортимента (листы, пленки, трубы, профили и другие изделия) [9, 17, 66, 68].

Три самых популярных утеплителя для стен

Утепление — важный элемент строительства дома. Оно выполняется с помощью специальных материалов — утеплителей. Если правильно всё сделать, то зимой в комнатах будет гораздо теплее, а в знойные летние дни …

Универсальный утеплитель-экстрол 40

На сегодняшний день одним из эффективных методов утепления ограждающих конструкций жилых, общественных и производственных зданий, является использование уникального теплоизоляционного материала, название которому «Экстрол 40».

Технология утепления наружных стен

Каждый дом служит для нас барьером от проникновения внутрь дождя, снега, ветра, солнца. Внутри мы хотим быть защищены от любой непогоды. Комфорт и уют требуются для каждого из нас. Этого …

msd.com.ua