Учет производства за смену в 1С

13.08.2018

HomeМАТЕРИАЛЫУчет производства за смену в 1С

admin МАТЕРИАЛЫ, ПРОИЗВОДСТВЕННЫЙ УЧЕТ 0 Комментариев

Программа 1С: Бухгалтерия в версии 8.3 для отражения результатов работы в течение производственной смены предусматривает наличие документа «Отчет производства за смену». Он же применяется для отражения услуг, предоставляемых подразделениями между собой внутри предприятия. Доступ к отчету осуществляется через раздел «Производство» — «Выпуск продукции».

Настройка производственного учета в 1СДля установки настроек необходимо перейти в раздел «Справочники и разделы учета» — «Производство», где установить отметку «Ведется производственная деятельность», выбрав из предложенных вариантов тип цен. Последние необходимы для списания материалов, передаваемых в производство.

В случаях, если требуется установить несколько вариантов типов цен, придется задействовать документ «Установка цен номенклатуры».

Далее через закладку «Учетная политика» производится заполнение разделов «Производство» и «Запасы».

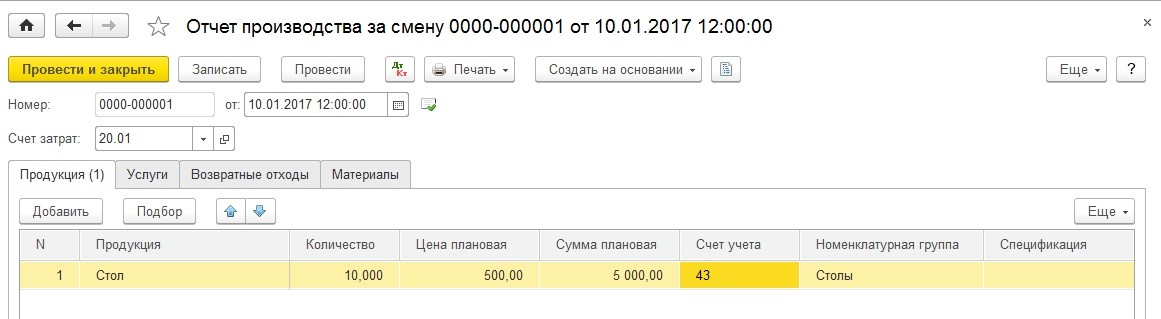

Особенности заполнения «Отчета о производстве за смену»Документ имеет закладки «Производство» и «Услуги», заполняемые в зависимости от сферы деятельности предприятия. Данный документ показывает производство конкретного материала, место и время его изготовления, а также перечень материалов, потребовавшихся для его выпуска.

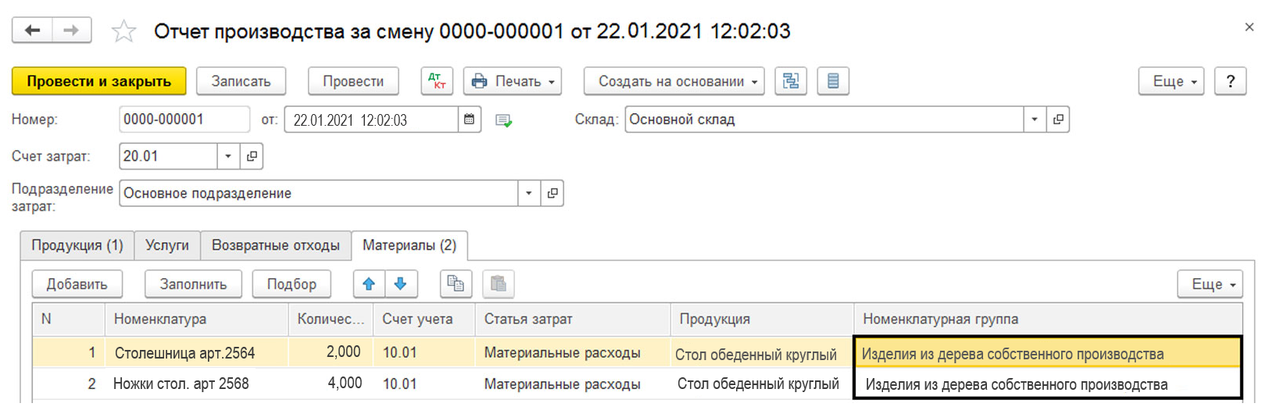

С учетом того, что для 1С распределение затрат происходит на основе существующих номенклатурных групп, поэтому неправильный выбор группы может стать причиной некорректности документов закрытия счетов по итогам месяца.

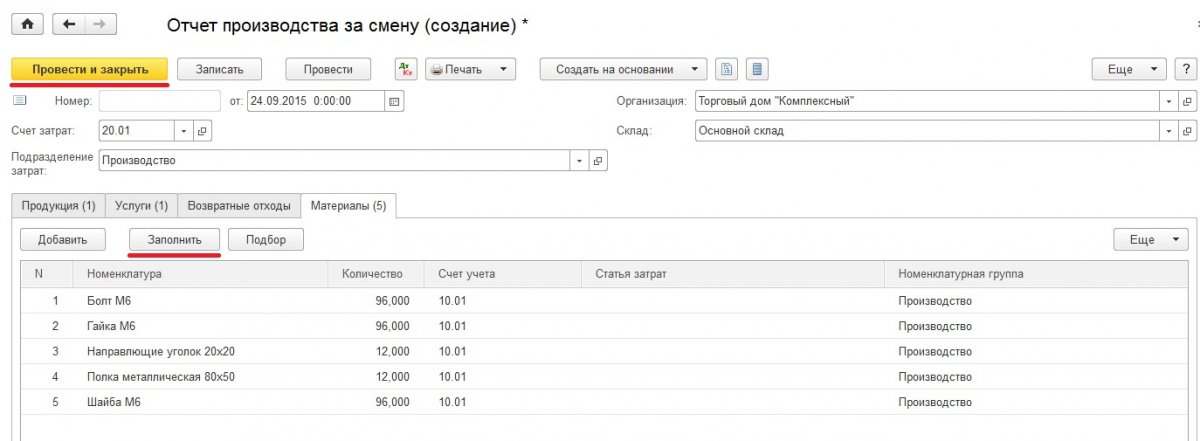

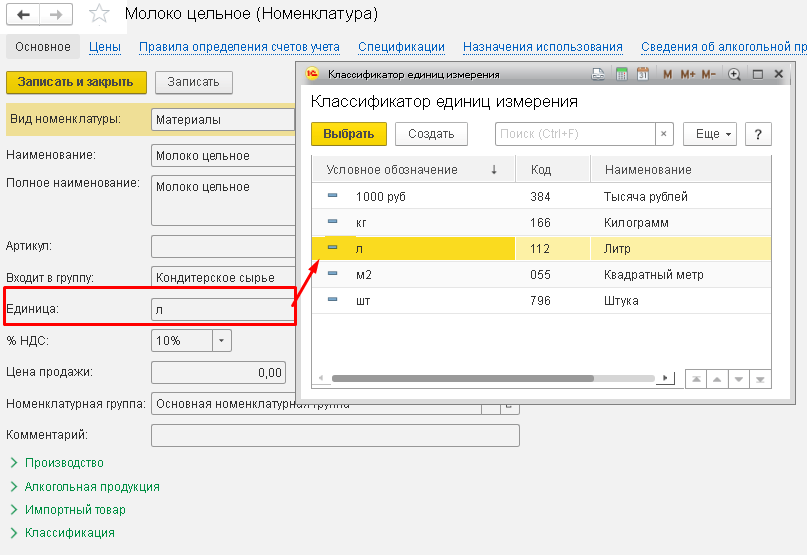

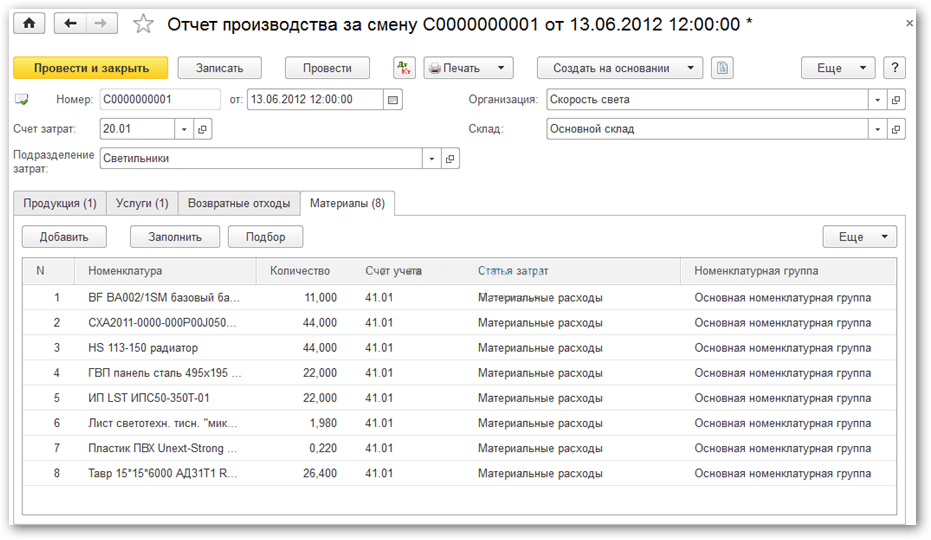

Активация флажка «Списать материалы» позволяет пользователю получить доступ к перечню материалов, использованных в процессе производства товаров. Увидеть их можно во вкладке «Материалы». При отсутствии выставленного флажка данная вкладка не показывается. Вкладка заполняется автоматически посредством кнопки «Заполнить», выбирая необходимую спецификацию.

Представленный рисунок демонстрирует наличие ошибки, в частности одна из строк не имеет заполненного поля «Статья затрат». Устранить неточность можно из самого документа, проведя ручную корректировку. Если статью указать в карточке номенклатуры, то ее отражение будет осуществляться автоматически.

Возвратные отходы отражаются через одноименную вкладку.

В случае использования методики списания МПЗ «ФИФО», для закладки «Материалы» активируется дополнительный столбец «Документ оприходования», а для проводок в аналитике указывается «Партия».

Партионный учет при необходимости отключается через «Справочники и настройки учета» — «Запасы».

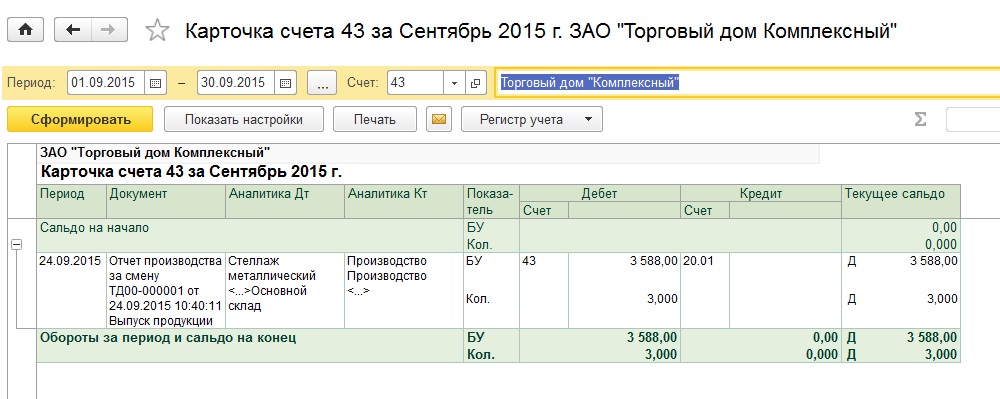

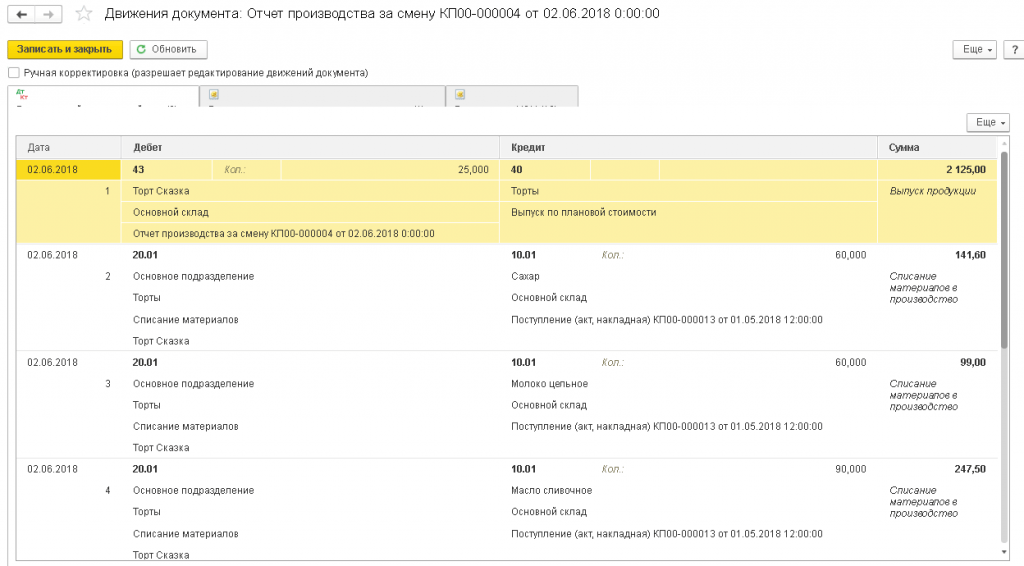

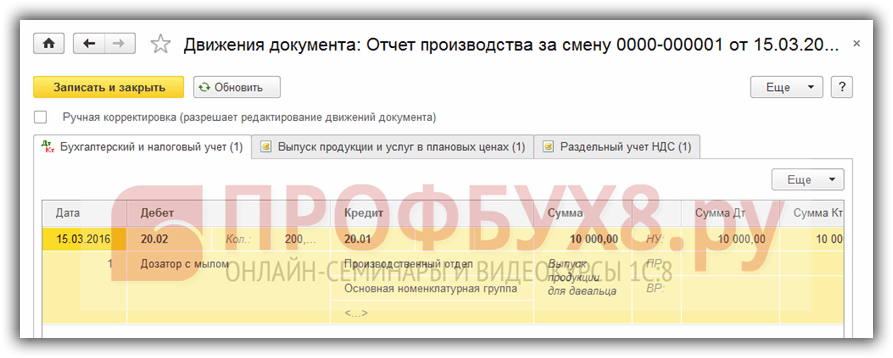

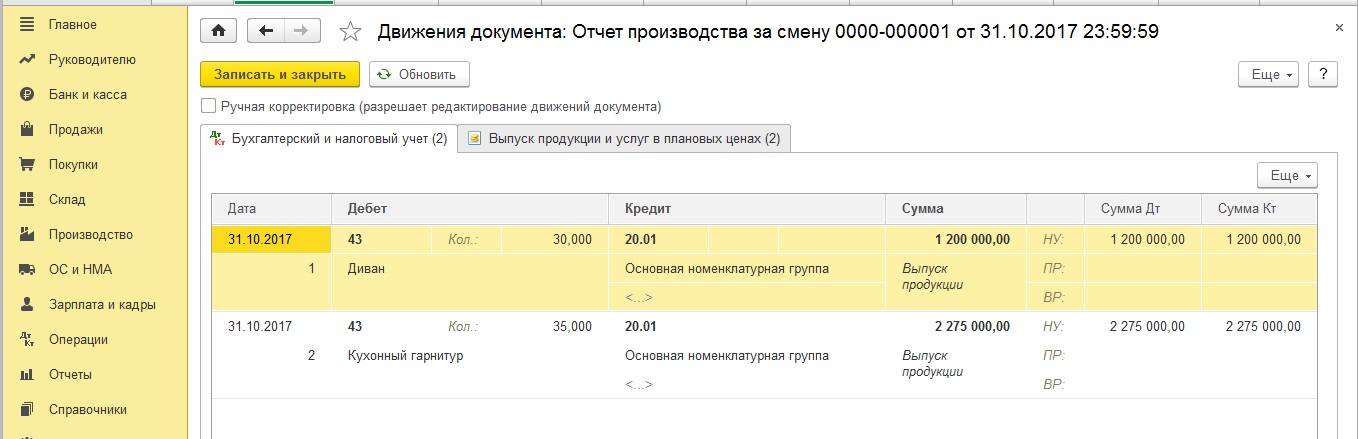

Проводки документа «Отчет производства за смену» в 1ССоздание данного документа активирует формирование системой следующего набора проводок:

Красным цветом демонстрируется проводка, отражающая оприходование возврата. Суммы рассчитываются на основе типа цен, первоначально указанного при настройке параметров. И при оприходовании, и при списании товара, применяется одна номенклатурная группа.

И при оприходовании, и при списании товара, применяется одна номенклатурная группа.

Для доступа к себестоимости продукции необходимо первоначально провести операции по закрытию месяца. После этого можно будет сформировать оборотно-сальдовую ведомость по счету 20.01. Далее через раздел «Отборы» устанавливается искомая номенклатурная группа, после чего программы выдаст все затраты, позволяющие оценить себестоимость продукции.

В рассматриваемом случае все отраженные затраты проходят по статье «Материальные расходы основного производства». В других случаях возможно, например, появление статьи «Затраты отдела качества», требующие учета в себестоимости готовой продукции.

Для этого потребуется зайти в «Отчет о производстве за смену», где во вкладке «Услуги» отразить ее с указанием подразделения, счета и статьи затрат, номенклатурной группы.

Переходом на вкладку «Материалы» производится отражение материалов, использованных при организации контроля качества. При этом номенклатурная группа остается без изменения, то есть соответствует товару, а статья затрат меняется – «Расходы ОТК».

При этом номенклатурная группа остается без изменения, то есть соответствует товару, а статья затрат меняется – «Расходы ОТК».

В конце месяца выполняется закрытие с формированием оборотно-сальдовой ведомости счета 20 с указанием номенклатурной группы «Паста шоколадная».

Соответственно в структуре затрат появилась новая статья.

Таким образом, «Отчет о производстве за смену» позволяет организовать полноценный учет выпускаемой продукции, но и осуществлять сбор данных по прямым затратам, обеспечивающих возможности точного расчета себестоимости товаров и услуг.

About Author

admin

Учет производства

Вернуться к полному списку возможностей УПП для Казахстана

Конфигурация рассчитана на полное отражение в бухгалтерском учете процессов производства. В информационной базе регистрируются перемещения материальных запасов между подразделениями и материально-ответственными лицами предприятия, изготовление готовой продукций и полуфабрикатов, оказание производственных услуг, износ оборудования, прямые и косвенных затраты на производство. Отражение процессов производства в бухгалтерском учете производится путем ввода документов пользователями и автоматического формирования проводок по каждому документу. Реквизиты проводок подставляются в зависимости от реквизитов документов.

Отражение процессов производства в бухгалтерском учете производится путем ввода документов пользователями и автоматического формирования проводок по каждому документу. Реквизиты проводок подставляются в зависимости от реквизитов документов.

Проводки, автоматически сформированные документом, можно посмотреть, открыв фрагмент журнала проводок непосредственно из формы документа.

Передача материалов в производство может быть оформлена документом «Требование-накладная».

Готовая продукция, выпущенная в течение рабочего дня, может быть зарегистрирована документом «Отчет производства за смену».

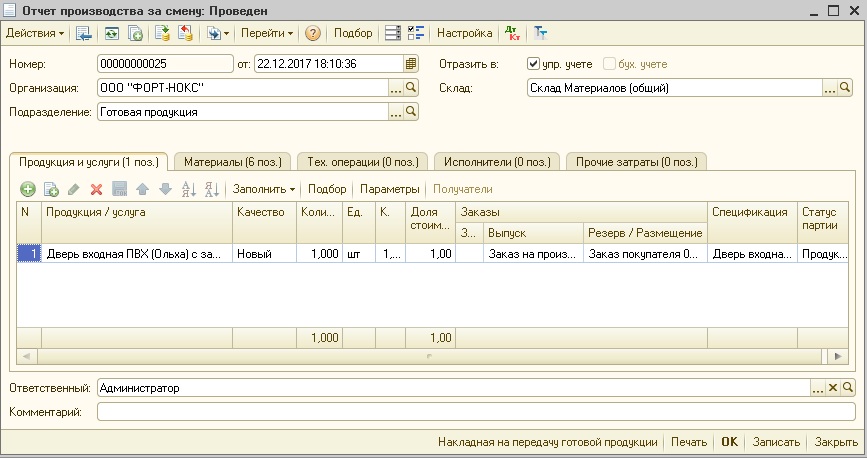

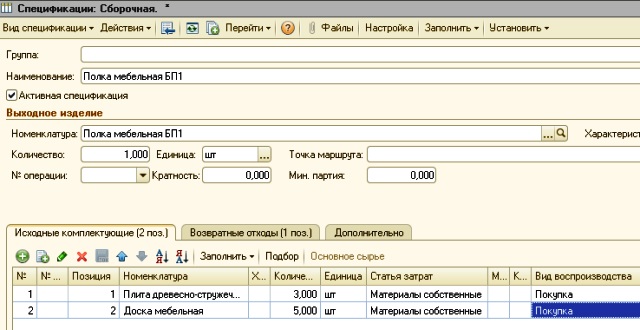

В документе «Отчет производства за смену» выпуск готовой продукции и полуфабрикатов оценивается по плановой себестоимости. Документ содержит разнородную информацию и имеет сложную структуру. В частности, на закладке «Материалы» табличной части приведены сведения о количестве материалов, списанных на производство готовой продукции, на закладке «Технологические операции» приведен список технологических операций, выполненных в ходе изготовления готовой продукции, и их плановых расценок. Указанная информация будет внесена в документ автоматически после того, как пользователь заполнит перечень произведенной готовой продукции за смену на самой первой закладке документа — «Продукция / услуга». Списки использованных материалов и списки выполненных технологических операций заполнятся на основании спецификаций готовой продукции, хранящихся в информационной базе.

Указанная информация будет внесена в документ автоматически после того, как пользователь заполнит перечень произведенной готовой продукции за смену на самой первой закладке документа — «Продукция / услуга». Списки использованных материалов и списки выполненных технологических операций заполнятся на основании спецификаций готовой продукции, хранящихся в информационной базе.

В документе «Отчет производства за смену» могут быть указаны дополнительные расходы на производства, сдельное вознаграждение исполнителям, оприходование возвратных отходов производства. При регистрации документа все эти факты автоматическому отразятся в бухгалтерском учете путем формирования соответствующих проводок.

Для определения фактической себестоимости выпущенной продукции в конце месяца проводится инвентаризация незавершенного производства, результаты которой вводятся в информационную базу документом, который так и называется — «Инвентаризация незавершенного производства». Проводки этого документа приведут остатки материалов в незавершенном производстве по бухгалтерскому учету в соответствие данным инвентаризации и соответственно скорректируют данные о материалах, автоматически списанных на производство готовой продукции в течение месяца.

Если в состав предприятия входят несколько производственных подразделений, то документы «Отчет производства за смену» и «Инвентаризация незавершенного производства» вводятся для каждого производственного подразделения.

В конце месяца вводится документ «Расчет себестоимости выпуска», обеспечивающий автоматическое формирование проводок распределения прямых и косвенных затрат по подразделениям предприятия.

Конфигурация рассчитана на производственные предприятия с довольно сложной организацией производственных процессов. При этом в информационной базе обеспечивается регистрация всех этапов прохождения материальных потоков между подразделениями предприятия.

Документы конфигурации способны отражать разнообразные производственные операции: выпуск полуфабрикатов, прием и передачу в переработку давальческого сырья, получение и оказание производственных услуг, выпуск брака и др. Документы учета производственных операций могут вводить сотрудники производственных подразделений. Работа бухгалтера при этом сводится к методическому руководству и к контролю за состоянием настроек и списков, используемых при автоматическом формировании проводок по документам производственного учета.

Работа бухгалтера при этом сводится к методическому руководству и к контролю за состоянием настроек и списков, используемых при автоматическом формировании проводок по документам производственного учета.

Далее >>

Жгут проводов Процесс производства: автоматический и ручной

Жгут проводов представляет собой кабельную сборку, передающую электроэнергию. Здесь производственный процесс обеспечивает основу для сборки других электротехнических изделий. Сборка включает в себя резку, пайку, зачистку, а также широкий спектр кабельных сборок. Кроме того, он максимизирует процесс, связывая отдельные провода вместе. Процесс обеспечивает безопасность и надежность, а также качество. Рассмотрим подробно процесс изготовления жгута проводов.

Содержание

Что такое производитель жгутов проводов? Изготовителем жгутов проводов может быть предприятие или компания. Кроме того, это помогает в процессе сборки завершить его производство соответственно.

Стандартом, которому следуют компании при изготовлении жгутов проводов, является сертификация IPC-620. Таким образом, производитель привязи, сертифицированный IPC, проводит обучение людей, чтобы они соответствовали критериям. Для производства жгутов проводов стандарт IPC-620 предписывает наилучший практический подход.

Основные этапы процесса производства жгутов проводовПроцесс производства жгутов состоит в основном из четырех этапов.

Шаг 1: ДизайнПодумайте о панели проводов, спрятанной в днище мотоцикла, или о кабельном узле, спрятанном за холодильником; все они передают энергию. Инженеры решают сложные проблемы, ежедневно следуя процессу проектирования, связанному с электрическими требованиями и комфортом человека. Кроме того, возникает много проблем, связанных с индивидуальным дизайном (электронной части). В связи с этим инженеры выбирают промышленное оборудование.

Для каждой части строительства в отрасли приоритетом является разработка хорошего дизайна для вашего проекта.

Надпись: Типовая автомобильная проводка

Шаг 2: Создание прототипаДля достижения оптимальной производительности инженеру необходимо разработать прототип модели жгута проводов. Таким образом, он может проверить идеальную работу сборки проводов. Например, если возникает какая-либо ненормальная проблема, ее можно преодолеть, войдя в наземную реальность. Прототип – это совершенная модель, позволяющая добиться максимальной эффективности для точной модели.

Прототип должен отражать основную идею. Вся информация и идеи должны быть там изначально. После этого можно получить реальную модель.

Надпись : Макетная плата для прототипирования

Шаг 3: Производство Необходимо оптимизировать ошибки для платы кабельной сборки. Поскольку автоматизация сборки — это следующее поколение, она распространяется по всему миру. Так что рабочей силы становится меньше. Хотя, некоторые детали задействованы в ручном производстве. Для чего необходимы человеческие ресурсы, и это остается более рентабельным. Еще одна причина, по которой ручные процессы остаются основным разделом. Так что в нескольких операциях автоматизация не может взять верх над человеческим ремеслом. Жгуты проводов также должны защищать провода от потенциальных повреждений, которые приводят к таким проблемам, как ослабление проводов.

Для чего необходимы человеческие ресурсы, и это остается более рентабельным. Еще одна причина, по которой ручные процессы остаются основным разделом. Так что в нескольких операциях автоматизация не может взять верх над человеческим ремеслом. Жгуты проводов также должны защищать провода от потенциальных повреждений, которые приводят к таким проблемам, как ослабление проводов.

В типичном процессе сборки жгутов проводов на первом этапе требуется обрезать электрический провод до точной длины, необходимой для вашего индивидуального проекта. Это самый важный шаг в этом процессе. Так, сборщики выполняют его с помощью проволочно-отрезного станка. Также автоматический станок режет провод по заданным стандартам, установленным строителем.

Схема разводки На втором этапе необходимо разработать схему разводки для данного типа проводки. После того, как кабели организованы, сборщик удерживает кабели с помощью кабельного зажима.

Надлежащая зачистка необходима для соответствующих соединений. Практика имеет важное значение для обжима клемм и разъемов вместе и хорошего соединения для дальнейших операций, поскольку это делает монтаж проводки более гладким.

СборкаНаконец, для уточнения конструкции, провода объединяются в жгут для сборки кабеля. Ручное производство необходимо для группы кабелей. А после присоединения делайте таппинг там, где это необходимо. Клеммы должны быть обжаты на провода. После этого к одной клемме нужно подключить много кабелей, многократно выполняя обжимку. Кроме того, некоторые основные операции выполняются вручную, например, крепление ленты для скрепления проводов, кабельных стяжек или хомутов.

Заголовок : Производственный рабочий во время сборки

Шаг 4: Тестирование После завершения процесса сборки жгута проводов выполняются операции по проверке электробезопасности, чтобы выполнить указанные выше 3 этапа. Тестирование — это последний, но решающий шаг для обеспечения 100-процентной надежности. Окончательная проверка жгута проводов включает:

Тестирование — это последний, но решающий шаг для обеспечения 100-процентной надежности. Окончательная проверка жгута проводов включает:

- Испытания на растяжение

- Проверка целостности цепи

- Проверка мегомом

- Окончательная проверка внешнего вида под увеличением

Помните, что производители могут внести некоторые изменения после проведения этих испытаний, если система не соответствует стандартам качества.

Заголовок : Электрик во время тестирования

Шесть основных дефектов в процессе производства жгута проводовЖгут проводов в процессе производства требует особой осторожности и внимания, и любой дефект, возникающий во время производства, может привести к полному отказу. Поэтому доведение идеи до бездефектного производства жгутов проводов является почти плюсом.

Неправильная подготовка проволоки Подготовка проволоки является чувствительным участком, требующим надлежащего ухода и особого внимания. В противном случае это может повлиять на весь процесс. Многие строители выбирают неправильный провод для подготовки, обрезки и зачистки для электрического соединения, иначе все напрасно.

В противном случае это может повлиять на весь процесс. Многие строители выбирают неправильный провод для подготовки, обрезки и зачистки для электрического соединения, иначе все напрасно.

На случай, если во время процесса возникнут подобные отклонения. Это повлияет не только на кабельную сборку, но также увеличится стоимость переделки.

Дефекты обжима Из-за этого могут преобладать короткие замыкания, и, следовательно, жизнь может оказаться в опасности. Неправильная пайкаНеправильная пайка может вызвать термические повреждения, поэтому ее нельзя игнорировать ни при каких обстоятельствах, когда операторы должны устанавливать стандарты для пайки, включая точное оборудование, стандартное значение температуры и своевременные проверки. Кроме того, компании, занимающиеся жгутом проводов, должны использовать хороший паяльник.

Отсутствие проводов и использование неподходящего оборудования В спешке, чтобы закончить задачу вовремя, некоторые производители пропускают несколько зачисток и соединений. Следовательно, это может повлиять на весь жгут проводов, что очень важно. Кроме того, производители жгутов проводов могут использовать неподходящее оборудование, в том числе:

Следовательно, это может повлиять на весь жгут проводов, что очень важно. Кроме того, производители жгутов проводов могут использовать неподходящее оборудование, в том числе:

- Стойки, состоящие из корпуса, настенного винта и колпачка

- Универсальные инструменты, такие как зажим

- Крепежные компоненты, такие как шайбы или винты.

Наконец, в этом процессе производители связывают провода для удерживания. Иногда из-за чрезмерного усилия операторы слишком туго подсоединяют кабели, что это повреждает провод. С другой стороны, неплотные соединения могут привести к неравномерному завязыванию. Таким образом, чтобы справиться с любым таким дефектом, производители должны соответствующим образом связать провода.

Подпись: Фото Электрическое устройство

Заключение Процесс изготовления жгутов проводов становится все сложнее по мере усложнения жгутов. Кроме того, устаревшие методы упряжи и конструкции быстро меняются. Изменения должны соответствовать требованиям заказчика, а сборщики жгутов проводов могут удовлетворить потребности заказчика. Здесь, в Clom, мы предлагаем высококачественные жгуты проводов и кабельные соединения. Итак, чтобы получить предложение, свяжитесь с нами сейчас.

Кроме того, устаревшие методы упряжи и конструкции быстро меняются. Изменения должны соответствовать требованиям заказчика, а сборщики жгутов проводов могут удовлетворить потребности заказчика. Здесь, в Clom, мы предлагаем высококачественные жгуты проводов и кабельные соединения. Итак, чтобы получить предложение, свяжитесь с нами сейчас.

Как повысить эффективность производства жгутов проводов? Позвольте мне пересчитать пути

Автор Bartosz Czarnecki • 2 марта 2022 г. • ЧТЕНИЕ 3 МИНУТЫ

Производство жгутов проводов сложно, требует много времени и часто неэффективно. Частично причина заключается в том, что традиционные процессы проектирования жгутов электрических и электронных систем создают разрозненность, препятствуют совместной работе и блокируют обмен данными. Производители привязи также работают в условиях жестких временных и бюджетных ограничений OEM-производителей, стремящихся сократить свои собственные производственные расходы. В конце концов, дефицит цепочки поставок, связанный с Covid, приводит к росту цен.

Но есть и хорошие новости. Новое поколение средств автоматизированного проектирования систем E/E помогает инженерам решать эти задачи гораздо эффективнее. Это приводит к упрощению циклов проектирования жгутов, повышению качества продукции и оптимизации компоновки опалубки. Давайте посмотрим на три.

1. Сокращение времени и стоимости цикла проектирования жгута проводов Проектирование компонентов изделия — это ручной процесс, который может быть очень утомительным. Новые инженерные решения для систем электрооборудования и жгутов проводов включают алгоритмы назначения производственных модулей, которые идентифицируют и конфигурируют производственные модули сборки. Алгоритмы используют предопределенные передовые правила для распределения производственных модулей, поэтому они повышают эффективность производства и снижают затраты. В то же время эти новые инструменты упрощают создание спецификаций (BOM) за счет автоматизации расчета длины проводов. Кроме того, он может включать позиции сращивания и количество лент. Затем он применяет соответствующие типы проводов, многожильные жилы, клеммы и другие элементы на основе заданных инженером правил.

Кроме того, он может включать позиции сращивания и количество лент. Затем он применяет соответствующие типы проводов, многожильные жилы, клеммы и другие элементы на основе заданных инженером правил.

Управление изменениями — это постоянная битва при проектировании систем электрооборудования и жгутов проводов . Современные программные инструменты используют надежную целостность данных и автоматизацию, чтобы сделать управление изменениями быстрее, проще и менее подверженным ошибкам. Инженеры могут создавать несколько политик, чтобы контролировать, как инструменты реагируют на изменения, и обеспечивать сохранение производственных данных, добавленных на ранних итерациях проектирования, на протяжении всего процесса проектирования. Программное обеспечение оценивает влияние изменения конструкции и предоставляет интуитивно понятные выходные данные, которые можно использовать для подтверждения того, что изменения были реализованы должным образом. Богатые модели данных также поддерживают цифровую непрерывность в рамках каждого процесса проектирования и производства (см. рис. 1). Данные из среды проектирования поступают непосредственно в производственную среду жгута проводов без дублирования ввода данных.

Богатые модели данных также поддерживают цифровую непрерывность в рамках каждого процесса проектирования и производства (см. рис. 1). Данные из среды проектирования поступают непосредственно в производственную среду жгута проводов без дублирования ввода данных.

3.

Оптимизация компоновки и дизайна опалубки Хорошо спроектированные опалубочные плиты имеют решающее значение для эффективности проектирования, поскольку они сокращают время и усилия, необходимые для размещения каждого компонента в соответствующей зоне. Но расхождения между проектным замыслом и физическими деталями часто возникают из-за устаревших производственных схем. Эти несоответствия расходуют материалы, увеличивают затраты и задерживают производство. Программные решения для автоматизированных жгутов проводов позволяют инженерам создавать полномасштабные схемы непосредственно в инженерной среде. Изменения, сделанные в одной диаграмме, обновляются в связанных диаграммах, устраняя общий источник ошибок.

Очевидно, что устаревшие методы производства жгутов проводов оказываются недостаточными в сегодняшней конкурентной инженерной среде. К счастью, новый класс автоматизированных систем Э/Э и инженерных решений для жгутов проводов, в том числе Capital от Siemens Digital Industries Software, способствует совершенствованию процессов проектирования, целостности данных и совместной работы на протяжении всего цикла разработки. Эта цифровая трансформация жизненно важна для роста доходов, повышения прибыльности и обеспечения вашего будущего успеха.