Метод раздува — Словарь терминов | ПластЭксперт

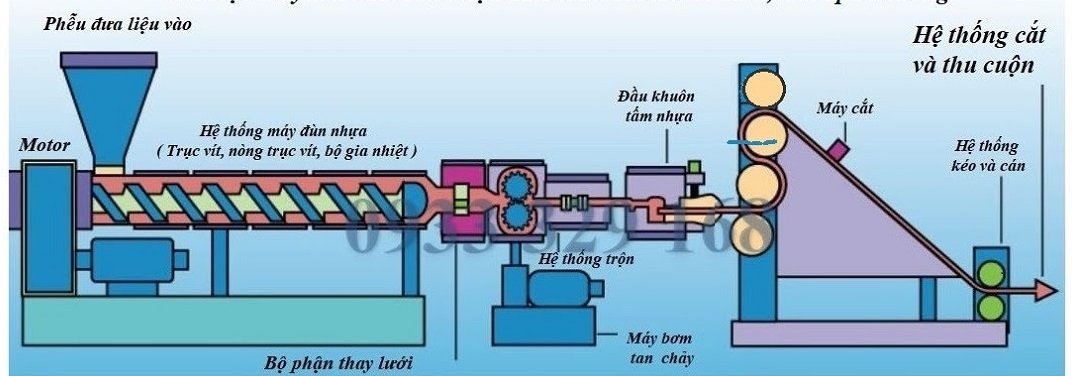

Этот метод используется для получения рукавной пленки с помощью экструзионных головок.

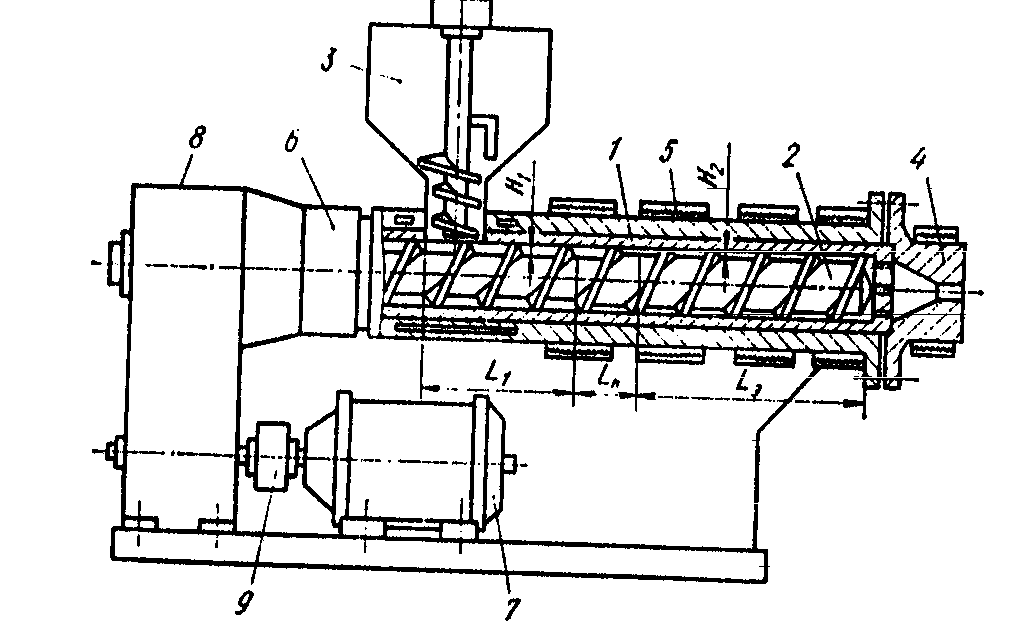

Технологическая схема производства.

Подсушенные гранулы пневмотранспортом подаются в бункер экструдера. Под действием силы тяжести гранулы продвигаются вниз и заполняют межвитковое пространство шнека в зоне загрузки. Вращающийся шнек продвигает полимер вдоль цилиндра в формующую кольцевую, угловую головку. В головке расплав рассекается дорном и, выходя, имеет форму цилиндра.

Для придания ему формоустойчивости экструдат охлаждается снаружи воздухом, поступающим из щели полого кольца. Момент затвердевания расплава (а для кристаллизующегося полимера – кристаллизация) фиксируется появлением характерной границы помутнения рукава, так называемой линии кристаллизации. До этой линии экструдат-рукав растягивается по длине тянущими валками и раздувается воздухом, находящимся внутри рукава по диаметру.

Для начала раздувания рукава в дорне головки имеется специальный канал для воздуха, который соединен с воздуходувкой. Внутрь рукава воздух подается периодически по мере его диффузии через пленку и утечки через неплотности слоев пленки между тянущими валками.

Вытянутая в двух либо в одном направлении, пленка после линии кристаллизации продолжает охлаждаться воздухом окружающей среды, а затем постепенно складываться расходящимися под некоторым углом складывающими щеками.

Движение пленки и ее вытяжка осуществляются обрезиненной, плотно прижатой к пленке парой валков.

Далее рукав в сложенном виде может либо разрезаться по бокам ножами и наматываться в две бобины одинарным слоем, либо не разрезаться и наматываться двойным слоем на одну бобину.

Отрезанные две кромки поступают на переработку в гранулятор и вновь добавляются в первичный полимерный материал.

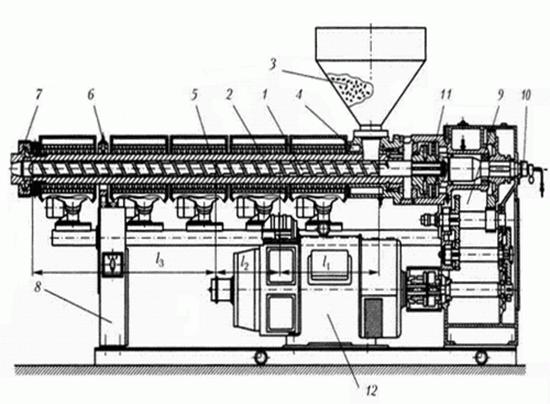

1 – бункер; 2 – экструдер; 3 — кольцевая угловая головка; 4 — полое кольцо для воздушного охлаждения рукава пленки; 5 – линия кристаллизации высотой Н; 6 – складывающие щеки; 7 – прижимные тянущие валки; 8 – пленка; 9 – ножи для обрезки кромок; 10 – намоточное устройство; 11 – кромки, отрезанные от пленки; 12 – патрубок подачи сжатого воздуха для раздува рукава

На рисунке представлен один из вариантов получения рукавной пленки с отводом рукава вверх. Однако наряду с этой схемой существуют и другие: отвод рукава горизонтально и вниз (на воздухе или в воде). Все названные варианты имеют свои преимущества и недостатки.

Однако наряду с этой схемой существуют и другие: отвод рукава горизонтально и вниз (на воздухе или в воде). Все названные варианты имеют свои преимущества и недостатки.

1) Отвод рукава вверх экономит производственные площади; рукав равномерно охлаждается по всему периметру и высоте; пленки могут получаться большой толщины, так как рукав принимается (удерживается) тянущими валками. Поворот потока расплава на 90° в головке несколько удорожает стоимость изготовления оснастки.

2) Отвод рукава в горизонтальном положении значительно удешевляет стоимость формующей головки, потоки расплава более равномерно выходят из формующей части по всему периметру. Поскольку тепловые потоки движутся снизу вверх, то при остывании экструдата и его деформировании верхняя часть будет иметь более высокую температуру, что и приведет к большей вытяжке и раздуву этой части пленки. Рукав будет иметь большую разнотолщинность. При получении толстых пленок рукав прогибается под действием силы тяжести, что приводит либо к его обрыву, либо к большой разнотолщинности.

3) При отводе рукава вниз можно использовать ту же угловую головку, что и при схеме отвода вверх. При получении толстых пленок наблюдаются значительная самопроизвольная вытяжка экструдата или даже обрыв под действием силы тяжести пленочного рукава. Поэтому данный способ применим к получению тонких пленок.

Особенно актуален данный способ для производства пленок из полипропилена, так как другие способы не приводят к приемлемым результатам. При приеме рукава в воду резко уменьшается время его охлаждения, процесс интенсифицируется. Кроме того, при резком охлаждении расплава происходит большая аморфизация кристаллизующихся полимеров. Применение охлаждающей циркуляционной воды и соответствующего оборудования удорожает установку.

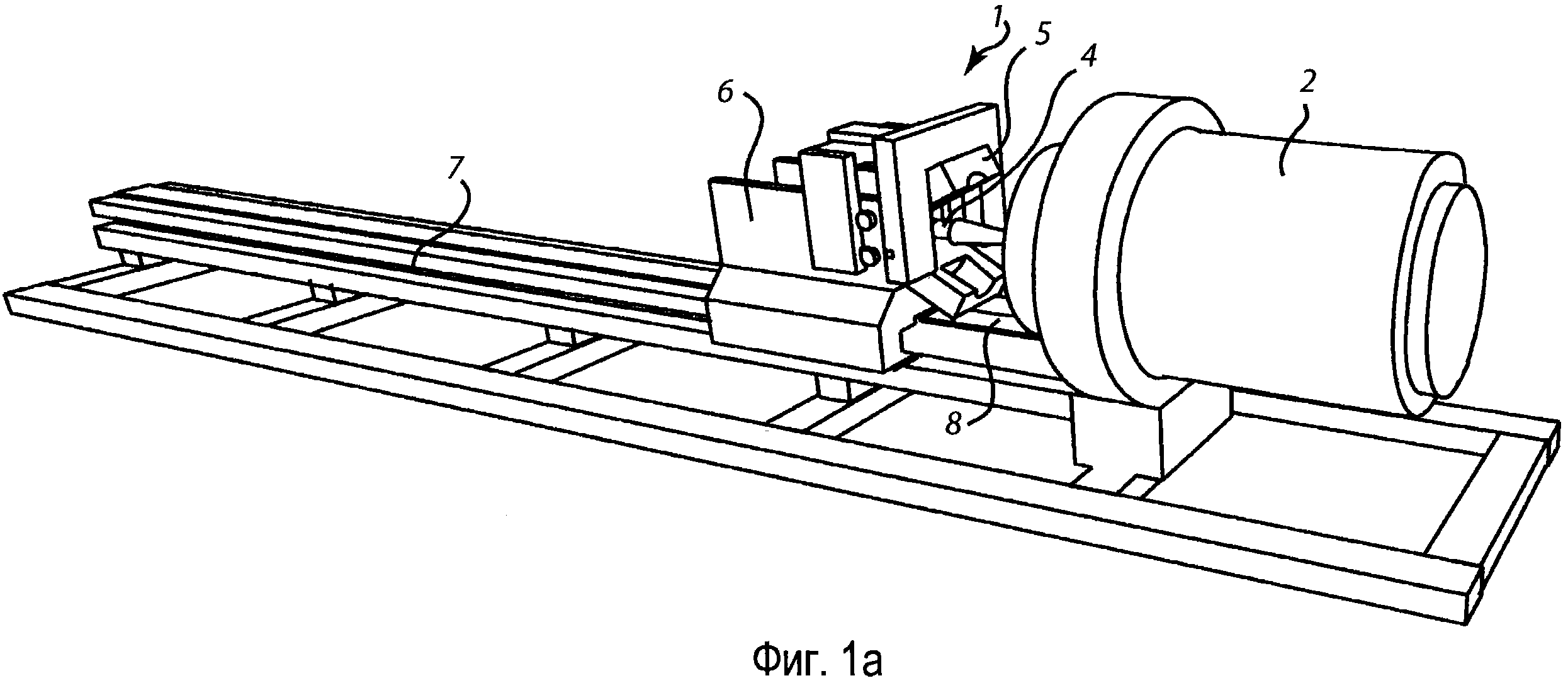

Основное оборудование.

При производстве пленок применяются экструзионные установки с длинными шнеками для устранения пульсации расплава. Применяются экструдеры с L/D = 20/25, с D от 20 до 90 мм (иногда до 120 мм). Пленки получаются после вытяжки и раздува толщиной от 10 до 300 мкм с колебанием толщины ±10%.

Пленки получаются после вытяжки и раздува толщиной от 10 до 300 мкм с колебанием толщины ±10%.

Основным требованием к экструзионным головкам является постоянство сопротивления текущему расплаву в каналах формующего инструмента и, как следствие этого, постоянство скорости выхода экструдата по всему периметру формующей щели.

Точность регулирования зазора формующей части головки определяет в дальнейшем величину разнотолщинности пленок.

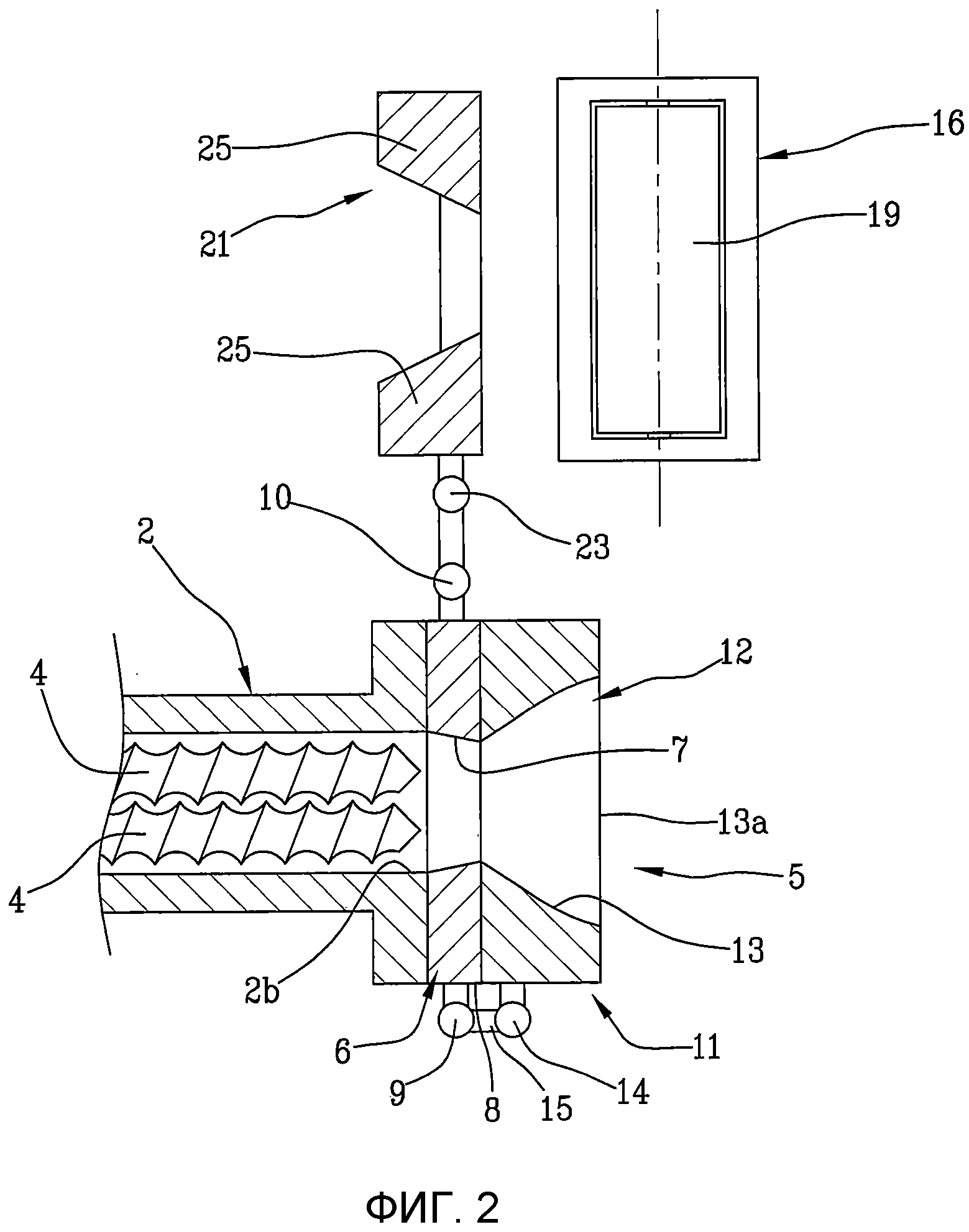

Схема угловой кольцевой головки:

1 – регулируемые губки головки; 2 – дорн; 3 – дорнодержатель; 4 – канал для подачи воздуха на раздув рукава

Конструкция головки должна предусматривать полное выравнивание скорости течения расплава по периметру щели. Щелевой зазор регулируется при помощи микровинтов.

По мере забивания сеток (металлических или металлокерамических) посторонними включениями их сопротивление возрастает, что служит сигналом для их смены.

Во втором случае фильтрующие ленточные сетки должны непрерывно двигаться, входя чистыми в экструдер и выходя из него загрязненными.

Современные установки оснащены аппаратурой, обеспечивающей:

1) контроль и автоматическое регулирование температур по зонам;

2) контроль давления расплава до и после сеток;

3) контроль толщины экструдата, формующего зазора, толщины пленки;

4) бесступенчатое регулирование частоты вращения шнека;

5) контроль за потребляемой мощностью экструдера;

6) бесступенчатое, плавное изменение скорости приемно-тянущих валков;

7)автоматическую подкачку воздуха внутрь рукава для постоянства его раздува.

Желательно иметь установку для обеспечения циркуляции воздуха, сам воздух должен быть осушен и охлажден. Экструзионные агрегаты должны быть оснащены контрольно- управляющими приборами для поддержания постоянства диаметра раздуваемого рукава; устройствами для снятия статического электричества с разрезаемого и наматываемого пленочного полотна.

Для точного регулирования щелевого кольцевого зазора применяют микровинты, управляемые автоматизированными системами контроля толщины пленки. Для интенсификации процесса охлаждения пленки выше линии кристаллизации применяют дополнительные обдувочные кольца или ряд вентиляторов с индивидуально регулируемыми частотами вращения двигателя, а также складывающие пленку щеки с полостями для циркуляции охлаждающей воды.

Для получения пленок с постоянным диаметром рукава с целью интенсификации процесса производства используют охлаждаемые водой металлические насадки. При контакте горячей пленки с холодной поверхностью насадки пленка быстро охлаждается, после чего она сразу складывается и наматывается.

Для разрезания рукава в продольном направлении при получении широкого однослойного полотна применяют нож, разрезающий рукав только с одной стороны (бескромочный способ). Специальное устройство разворачивает рукав и сматывает его в один рулон. В этом случае плоская пленка имеет двойную ширину.

Для дополнительной ориентации макромолекул на стадии получения экструдата применяют головку с вращающимся дорном, что создает потоки полимерного расплава на внутренней стороне рукава, имеющего благодаря этому ориентацию молекул в радиальном направлении (по спирали с учетом скорости выхода рукава из щели).

| Тип полимера | цилиндр |

температура плавления полимера |

||||

|---|---|---|---|---|---|---|

| I | II | III | IV | V | ||

| ПЭНП | 120-130 | 130-135 | 140-150 | 140-150 | 140-150 | 105-108 |

| ПЭВП | 130-140 | 150-170 | 170-180 | 180-190 | 180-190 | 125-130 |

| ПП | 180-190 | 190-220 | 240-240 | 240-250 | 245-255 | 165-170 |

Видно, что температура зоны I выше температуры плавления, хотя полимер здесь не должен плавиться. Причина этого заключается в том, что температурные диапазоны таблице следуют из показаний термопар, расположенных в теле цилиндра близко к нагревательным элементам.

Причина этого заключается в том, что температурные диапазоны таблице следуют из показаний термопар, расположенных в теле цилиндра близко к нагревательным элементам.

Поэтому они не отражают истинной температуры полимера в этой зоне. Для машин с диаметром шнека более 60 мм предусмотрено охлаждение последнего водой, и, следовательно, температура гранул, примыкающих к его поверхности, ниже.

Температурные режимы, приведенные в таблице, зависят также от конструкции машин, типа нагревательной системы, месторасположения термодатчиков и тому подобных и могут колебаться в широких пределах.

Большое значение имеют величины давления расплава до сеток и после них (в головке). При переработке ПЭНП давление до сеток может быть в пределах 15-25 МПа, после сеток 10-15 МПа; для ПЭВП – соответственно 18-28 и 13-18; для ПП – 20-30 и 15-20. Частота вращения шнека зависит от его геометрии, от L/D, от D, размеров пленки и так далее.

Раздув, вытяжка и охлаждение заготовки-рукава. Выходящая под небольшим давлением с определенной скоростью Vэ экструзионная трубчатая заготовка подвергается охлаждению воздухом через кольцо и в большинстве случаев вытягивается по длине – тянущими валками и раздувается по ширине воздухом, подаваемым внутрь рукава. Поэтому рукав должен обладать максимальной деформационной способностью, которая достигается за счет применения расплава с меньшим ПТР.

Выходящая под небольшим давлением с определенной скоростью Vэ экструзионная трубчатая заготовка подвергается охлаждению воздухом через кольцо и в большинстве случаев вытягивается по длине – тянущими валками и раздувается по ширине воздухом, подаваемым внутрь рукава. Поэтому рукав должен обладать максимальной деформационной способностью, которая достигается за счет применения расплава с меньшим ПТР.

Процесс деформирования рукава происходит в интервале между головкой и линией затвердевания, а охлаждение продолжается вплоть до сжатия пленки тянущими валками. Таким образом, до линии кристаллизации происходит:

1) разбухание (увеличение толщины) экструдата относительно размера кольцевого зазора головки;

2) растяжение и/или раздув трубчатой заготовки;

3) охлаждение расплава;

4) кристаллизация (для кристаллизующихся полимеров).

Эластическое разбухание экструдата происходит в результате реализации накопленной высокоэластической деформации полимерного расплава. Высокоэластическая деформация расплава образуется при прохождении его в формующих каналах головки, а ее величина тем больше, чем выше напряжение сдвига.

Высокоэластическая деформация расплава образуется при прохождении его в формующих каналах головки, а ее величина тем больше, чем выше напряжение сдвига.

Вытяжка и раздув рукава приводят к утонению заготовки и к ориентации цепей макромолекул в пленке (упрочнению). Количественно вытяжка может быть оценена степенью вытяжки eв:

eв = Vпл/Vэ

где Vпл – скорость движения пленки после тянущих валков, равная линейной скорости вращения тянущих валков; Vэ – скорость выхода экструдата из головки.

Соответственно, степень раздува eв определяется как

eр = Dp/dэ

где Dp – диаметр раздутого рукава; dэ – диаметр рукава, выходящего из кольцевого зазора головки.

Толщина пленки dпл может быть рассчитана как

dпл = dэ/(eрeв)

здесь dэ – толщина экструдата (пренебрегая разбуханием расплава, можно считать dэ = dщ, где dщ – толщина кольцевого зазора щели головки)

Общая величина деформации экструзионной рукавной заготовки оценивается как

eобщ = dэ/dпл = eрeв

Предварительно рассчитав производительность экструдера Q, например по уравнению, можно подсчитать скорость Vэ:

Vэ = Q/(rdэdщ)

где произведение dэdщ – площадь поперечного сечения рукавной заготовки- расплава; r – плотность расплава.

Практически для получения рукавных пленок из полиэтиленов используются величины eр ~ 2,5- 3,5 и eв ~ 1,5 – 3,0.

Большие значения eр и eв приводят к снижению стабильности размеров рукава, заметному проявлению недостатков конструкции оснастки и равномерности охлаждения. С увеличением eр и eв возрастает ориентация макромолекул, что ведет к увеличению механических характеристик изделия. Изменяя соотношение eр/eв, удается получать пленки, ориентированные, равнопрочные или с заданной прочностью в продольном и поперечном направлениях.

Охлаждение и кристаллизация полимерного рукава необходимы для регулирования скорости ориентации и кристаллизации до линии кристаллизации, а выше ее – для охлаждения твердой пленки до температур, при которых полотно не будет повреждаться и слипаться, проходя между складывающими щеками и далее в зазор между тянущими валками.

Время охлаждения пленки лимитирует скорость ее отбора, то есть производительность экструдера. Для увеличения интенсивности охлаждения при тех же габаритах установки и здания можно применять дополнительные вентиляторы, воздуходувки, охлажденный воздух и тому подобные.

Для увеличения интенсивности охлаждения при тех же габаритах установки и здания можно применять дополнительные вентиляторы, воздуходувки, охлажденный воздух и тому подобные.

Охлаждение рукава – обычный процесс передачи тепла от горячей поверхности к окружающей среде. Для расчета времени охлаждения используются обычные формулы, по которым можно определить высоту линии кристаллизации и уровень расположения тянущих валков.

Последнее особенно важно, так как пленка, например из ПЭНП, не может иметь температуру выше 50-60°С к моменту ее попадания в зазор между тянущими валками. С учетом силы сжатия рукава при более высоких температурах будет происходить слипание рукава.

Большая часть вытяжки в продольном направлении реализуется ближе к формующей части головки, а раздува- ближе к линии кристаллизации (но не выше ее!). Изменяя скорость вытяжки, температуру и интенсивность охлаждения рукава, форму рукава, а следовательно и свойства пленки, можно получить рукав следующих форм.

Форма а соответствует высокому расположению линии кристаллизации, что приводит к недостаточному охлаждению деформируемого рукава. Пленка вначале растягивается в длину, а затем в ширину. Это сопровождается частичной переориентацией макромолекул.

Форма б соответствует нормальной величине при хорошей интенсивности охлаждения. Продольная и поперечная, ориентации при вытяжке и раздуве осуществляются почти одновременно. Пленка получается равнопрочной и равнотолщинной.

Форма в соответствует резкому интенсивному охлаждению рукава, линия мала. Пленка имеет преимущественно поперечную ориентацию, а для некоторых видов полимеров происходит уменьшение степени кристалличности.

Некоторые типичные формы рукавов пленки:

H – высота линии кристаллизации.

Форма г соответствует неравномерному обдуву пленки охлаждающим воздухом по периметру. Пленка разнотолщинна, рукав несимметричен.

Для большинства пленок, отвечающих общим требованиям к свойствам, в зависимости от их толщины значение Н колеблется в пределах 0,3-2 м. Чем толще пленка (и соответственно экструзионная заготовка), тем больше H, и наоборот.

Чем толще пленка (и соответственно экструзионная заготовка), тем больше H, и наоборот.

Влияние параметров переработки на свойства рукавных пленок.

Для экструзии полимерной пленки применяют материалы с весьма ограниченным диапазоном ПТР. Основные технологические параметры также меняются в узких пределах, чтобы обеспечить формоустойчивость рукава. При варьировании H, eв и eр происходят самые значительные изменения механических и других свойств готовых пленок.

Зависимость мутности М от числа оборотов N шнека при экструзии рукавной пленки из ПЭНП

Влияние высоты линии кристаллизации (H) на глянец Г(1), мутность М(2), ; светопропускание Сп(3) рукавных пленок из ПЭНП

На рисунке показано влияние Tэ и N на некоторые характеристики пленки при условии постоянства других технологических параметров процесса.

Увеличение глянца и уменьшение коэффициента трения пленок с ростом Tэ позволяют говорить о том, что при этом уменьшается эластическая турбулентность расплава, полнее проходят релаксационные процессы. При увеличении. Tэ уменьшаются макродефекты (продрльные полосы, локальные утолщения,дефекты типа «рыбий глаз», «гелики» и так далее), изменяется надмолекулярная структура, определяемая температурой и временем кристаллизации. Повышение Tэ, а также увеличение ПТР ведет к улучшению оптических свойств пленок. Поэтому для получения одновременно гладких и блестящих пленок рекомендуется повышать Tэ или снижать значение N. Для этих целей лучше применять полимер с минимально допустимой молекулярной массой.

Изменение режимов охлаждения пленки существенно влияет на ее оптические свойства и отражается в такой комплексной характеристике, как высота линии кристаллизации H. Чем выше H, тем более длительное время расплав охлаждается. С учетом того, что в это же время поисходит одно- или двухосная вытяжка пленки, структура изделия претерпевает значительные изменения.

Так, с увеличением Н за счет либо уменьшения интенсивности обдува заготовки,· либо увеличения частоты вращения шнека N или Тэ растет мутность пленки из ПЭНП. Это связано с тем, что возрастает время кристаллизации полимера, происходит формирование более крупных надмолекулярных образований, то есть возрастают структурные неоднородности пленок. Начиная с H = 200-300 мм и выше глянец пленки также уменьшается.

Зависимость разрывной прочности sп от степени вытяжки ев рукавной пленки из ПЭНП:

1 – в продольном и 2 – в поперечном направлении вытяжки.

Зависимость колебания средней толщины (разнотолщинности) D пленки из ПЭНП от толщины формующей щели dщ (1, 2) и степени раздува eр рукава (1′, 2′): 1,1′ – в поперечном и 2, 2′ – в продольном направлении длины.

При условии постоянства eр и eв с увеличением H прочность практически не меняется, но несколько возрастает модуль упругости, что свидетельствует о небольшом росте степени кристалличности.

Наиболее существенное влияние на прочностные свойства пленок оказывают величины eр и eв. Действительно, с увеличением, например, eв благодаря возрастанию ориентации макромолекул существенно возрастает sр. При одновременном возрастании eр и eв прочность пленок увеличивается в обоих направлениях. С возрастанием sр разрывное удлинение образцов несколько уменьшается. Возрастание sр при раздуве или вытяжке у пленок относительно невелико, так как в расплавленном состоянии доля высокоэластической деформации мала из-за интенсивных процессов релаксации ориентируемых макромолекул.

Существенной характеристикой качества пленки является ее разнотолщинность. Универсальной зависимости влияния тех или иных параметров технологии на разнотолщинность нет, так как значительное влияние оказывает равномерность охлаждения, тип машин, качество выполнения щелевой кольцевой головки, точность регулирования зазора щели, гомогенность расплава и так далее. Однако опыт подсказывает некоторые общие закономерности.

На рисунке показано, как меняется разнотолщинность D полиэтиленовых пленок в зависимости от ширины зазора в головке dщ и степени раздува рукава eр. Из этого рисунка следует:

1) при очень малом или слишком большом зазоре dщ значение D больше, чем при оптимальном dщ;

2) с увеличением вытяжки пленок D возрастает.

Последнее связано с тем, что чем больше eр, eв расплава, тем в большей степени сказываются разнотолщинность экструдируемого рукава, его температурная неоднородность: участки с меньшей толщиной или большей температурой утончаются в большей степени, чем соседние – толстые или менее нагретые.

Большое влияние на геометрическую стабильность при повышенных температурах оказывает ориентация пленок. Чем выше ориентация (и прочность), тем больше усадка пленок. Это свойство может быть полезным для специально получаемых усадочных пленок, применяемых для упаковки различных предметов.

Виды брака при производстве рукавной пленки.

Как следует из предыдущего, при изменении технологических параметров процесса свойства пленок могут даже выходить за рамки, оговоренные в технических условиях.

Так, причинами пониженной прочности пленок могут служить:

1) недостаточно высокие значения eв и/или eр;

2) перегрев расплава полимера, приводящий к термодеструкции;

3) некондиционное сырье (повышенная влажность, остатки летучих веществ и тому подобных).

Повышенная разнотолщинность пленок может быть обусловлена:

1) неравномерностью зазора dщ по периметру и как следствие этого – исходной разнотолщинностью рукавной заготовки; в этом случае говорят о продольной разнотолщинности;

2) повышенным уровнем пульсации расплава (поперечная разнотолщинность) и/или колебаниями скорости вращения тянущих валков;

3) при очень больших eр и eв пленка может быть разнотолщинной в разной степени в зависимости от гомогенности расплава и его исходной разнотолщинности;

4) нестабильностью геометрического положения раздуваемого рукава, его подвижностью относительно оси симметрии (помимо разнотолщинности образуются складки при намотке).

Оптические дефекты типа «гелики», «рыбий глаз» возникают по нескольким причинам:

1) из-за попадания непроплавленных порций полимера в головку;

2) из-за слишком большого количества фракций полимера с большой молекулярной массой;

3) по причине значительного эластического разбухания расплава появляются искажения поверхности пленки в виде «дымчатости»;

4) из-за плохой гомогенизации расплава во II и III зонах экструдера и на сетках.

Грубые дефекты в виде пузырей или сплошных отверстий возникают в пленках из-за большого содержания влаги в исходном сырье.

Наиболее частым видом брака является образование искривленных складок рукава в поперечном направлении. Пленка, попадая в контакт с поверхностью складывающихся щек, должна иметь минимальное трение по их поверхности, и угол их расхождения должен быть таким, чтобы пути по боковым и центральным линиям были равны. Если трение велико и велика разность между длинами этих путей, то по мере складывания рукава на поверхности будут образовываться складки. Пленка не будет гладкой.

Для устранения этого дефекта рекомендуется обеспечивать по возможности минимальный угол расхождения щек. Однако уменьшение угла неизбежно вызовет увеличение эффективной длины контакта поверхности щек с пленкой. С увеличением эффективной длины щек растет поверхность соприкосновения их с пленкой, увеличивается сила трения, и посредине рукава также образуются складки. Для устранения этого необходимо либо уменьшить длину щек, либо применить специальную распорно- разглаживающую вилку, находящуюся внутри рукава на уровне складывания пленки.

Если в процессе пуска производства происходит «спайка» сложенного рукава и полотна плохо разделяются, то причина этого явления заключена в слишком высокой температуре пленки в момент ее попадания в зазор тянущих валков.

Гладкова Наталья

Объявления о покупке и продаже оборудования можно посмотреть на

Доске объявлений ПластЭксперт

Обсудить достоинства марок полимеров и их свойства можно на

Форуме о полимерах ПластЭксперт

Зарегистрировать свою компанию в Каталоге предприятий

Вернуться к списку терминовХрящевые узлы (грыжи, протрузии, экструзии). Что такое протрузия диска. :: АЦМД

Подобные узлы проявляются преимущественно в зрелом возрасте, но могут очень часто возникать как у молодых людей, так и совсем юных, после острой травмы или вследствие постоянной перегрузки. Располагаются они в наиболее подвижных участках позвоночника – грудном (ГОП), поясничном отделах (ПОП), гораздо реже в шейном отделе (ШОП). Хрящевые узлы межпозвонковых дисков чаще образуются вследствие постепенного ограничения пролабирования пульпозного ядра через дегенеративно измененное фиброзное кольцо (о механизме можно почитать здесь).

Морфологически хрящевые узлы (грыжи) проходят фазы формирования, фиксации и обратного развития. В фазе формирования ограниченная дегенерация внутренних волокон фиброзного кольца, с прорыванием пульпозного ядра через щели и попаданием фрагментов пульпозного ядра под внешние волокна фиброзного кольца. При этом болевые ощущения возникают чаще при разгибании. Фиксированный узел образуется после прорывания желатинозного ядра через фиброзное кольцо под продольные связки позвоночника. Вследствие вростания кровеносных сосудов из связок в хрящевой узел в нем начинает развиваться соединительная ткань, с постепенным рубцеванием. При заднем или задне-боковом расположении над узлом может возникать дугообразное обызвествление задней продольной связки – остеофит. Посттравматические хрящевые узлы межпозвонковых дисков могут обызвествляться на протяжении 1,5-2 лет, за счет кровоизлияния и некроза.

Клинической значение представляют задние и задне-боковые узлы диска, которые выпадают под заднюю продольную связку. Диаметр их составляет от 2-3 мм до 1-1,5 см. Клинические проявления зависят от локализации, размеров узла, остроты и фазы его развития. Задние хрящевые узлы располагаются парамедиально в спинномозговом канале, под задней продольной связкой. Они сдавливают спинной мозг и переднюю спинальную артерию, которая кровоснабжает спинной мозг. Вследствие подобных влияний наблюдается дегенерация передних рогов и столбов спинного мозга. Возникают пирамидальные нарушения, парастезии нижних, иногда верхних конечностей без радикулярных симптомов. В отличие от опухоли спинномозгового канала, ликвородинамика здесь не нарушена. Зедне-боковые узлы сдавливают нервные корешки ганглии в межпозвонковых отверстиях. Постепенно возникает радикулярный синдром.

Рентгенологические признаки зависят от остроты развития хрящевого узлы и давности его существования.

Посттравматические узлы, которые образуются остро, на классических рентгенограммах позвоночника определяются после их дегенерации и кальцификации. Они имею вид точечных теней в проекции спинномозгового канала (СМК) или межпозвонкового отверстия (МПО).

Наиболее подходящий метод диагностики для межпозвонковых грыж остается конечно же процедура МРТ. При помощи этого метода можно наиболее достоверно оценить локализацию и размер патологического выпячивания, его соотношение с нервными корешками и спинным мозгом. В случае наличия противопоказаний для проведения МРТ, можно провести СКТ. В данном случае контрастность будет существенно ниже, но, конечно же, это лучше, чем «слепой диагноз» без косвенного или прямого подтверждения.

Степень локального выпячивания межпозвонкового диска:

- Протрузия диска – это выпадение части пульпозного ядра через дефект фиброзного кольца, которое приводит к образованию локальной грыжи по краю фиброзного кольца. Неповрежденная часть внешних волокон фиброзного кольца очерчивает грыжу в виде линии пониженной интенсивности МРС.

- При экструзии диска грыжевое образование выпадает под заднюю продольную связку, сохраняя связь с желатинозным ядром в виде ножки.

- Секвестрация диска образуется вследствие полного разрыва фиброзного кольца и выпадения грыжи диска в виде фрагмента, не связанного с пульпозным ядром. Свободные фрагменты могут находится спереди или сзади задней продольной связки, существенно сдавливая нервные структуры и кровеносные сосуды.

- Сдавления нервных корешков или спинного мозга в случае экструзии или секвестрации межпозвонкового диска очень часто приводит пациента на стол к хирургу.

Будьте внимательны к себе и своему здоровью!

Статью подготовили специалисты лучевой диагностики АЦМД-МЕДОКС

Микрохирургические операции по удалению грыж дисков всех отделов позвоночника

Подавляющее большинство взрослого населения периодически испытывает боли в позвоночнике. При тяжелых формах остеохондроза развивается сдавление одного или нескольких корешков спинномозговых нервов грыжей диска. В этом случае у пациента развиваются боли «полосой» по всей руке или ноге, нарушается чувствительность, может снижаться сила в определенных мышцах. Вначале проводится консервативное лечение у невролога. При неэффективности лечения в течении 1–2 месяцев показано хирургическое лечение — удаление грыжи диска. Срочно необходимо делать операцию при развитии грубой слабости в конечностях и нарушении мочеиспускания.

Во всем мире и в нашей клинике используются следующие методики удаления грыж дисков:

1. Микрохирургическая дискэктомия

2. Эндоскопическая дискэктомия

3. Удаление грыж дисков из вентрального передне — бокового доступа с последующей фиксацией позвонков имплантатом.

Микрохирургическая дискэктомия — операция проводится со спины через небольшой разрез. Под операционным микроскопом удаляется грыжа диска и освобождается сдавленный корешок. Затем производится ушивание раны.

Клинический пример экстрафораминальной грыжи на уровне L4-5 справа.

МРТ — контроль после микрохирургической дискэктомии – грыжа удалена, корешки освобождены от сдавления.

Эндоскопическая дискэктомия (методика Easy Go) — операция так же проводится со спины. Разрез кожи несколько меньше, мышцы не рассекаются, а раздвигаются специальными дилятаторами. Устанавливается специальный тубус с эндоскопом и проводится удаление грыжи диска. Принципиальных отличий в удалении грыжи диска между микрохирургическим и эндоскопическим методом нет. Послеоперационное ведение схожее. Но эндоскопия менее травматична для для мягких тканей и мышц, позволяет более полноценно обследовать область диска, корешка и дурального мешка(«заглянуть за угол»).

После операции пациенту разрешается ходить в тот же или на следующий день, около месяца используется полужесткий корсет. Ограничиваются наклоны вперед, натуживание, подъем тяжести до месяца со дня операции. Нетрудоспособность для лиц не физического труда около месяца, физического около 2 месяцев.

Удаление грыж дисков из вентрального передне — бокового доступа с последующей фиксацией позвонков имплантатом — операция проводится со стороны живота. После разреза кожи 5–7 см, осуществляется забрюшинный доступ к телам позвонков. Удаляется полностью диск и грыжа диска. Устанавливается имплантат и проводится ушивание раны. Активизация пациента на следующий день, ношение корсета около 2-х месяцев. Сроки нетрудоспособности от 3-х до 6 месяцев.

Фораминальная грыжа диска L5 – S1 до операции.

МРТ – контроль после удаления грыжи диска и спондилодеза имплантатом пористого никелида титана.

Преимуществом данных операций является радикальность – полностью удаляется диск, не бывает рецидивов, нестабильности, меньше рубцово — спаечный процесс в позвоночном канале.

При удалении грыжи шейного отдела разрез проводится по передней поверхности шеи. Удаляется диск, грыжа диска, освобождается от сдавления корешки и спинной мозг. Операция заканчивается установкой имплантата. После операции пациенту разрешается ходить в тот же или на следующий день, около месяца используется полужесткий корсет. Срок нетрудоспособности около 2–3 месяцев.

Методы оптимизации затрат при производстве изделий методом экструзии

Современное развитие экструзионно-выдувного оборудования направлено на снижение себестоимости каждого изделия. Совокупные затраты на производство единицы тары для линии розлива складываются из трех составляющих: цена сырья, оплата труда наемных рабочих и затраты на электроэнергию. Здесь не учитываются затраты на рекламу и прочие косвенные издержки, но речь идет только о производстве.

Снижение затрат на сырье

Снижение веса готового изделия позволяет экономить материал, но есть предел, когда стенки тары становятся слишком тонкими, и продукция перестает отвечать стандартам по своим прочностным характеристикам. Но сегодня применяются технологии, позволяющие радиально варьировать толщину стенок. В этом случае боковые стенки изделия могут отличаться по толщине от лицевой и задней. Такая система получила название Static Flexible Die Ring (SFDR).

Она позволяет оптимально распределять полимер по сечению тары, что позволяет укреплять углы и ребра изделия, при этом заметно снижая массу стенок. Но настройку системы SFDR можно производить только при простое оборудования. Однако, уже применяется технология Partial Wall-thickness Distribution System (PWDS), позволяющая оптимизировать массу тары на двух уровнях, вертикальном и горизонтальном, одновременно.

Снижение затрат на оплату труда

Единственный эффективный способ снижения затрат на персонал – повышение уровня автоматизации на производстве. Для снижения количества упаковщиков предлагается конвейеры с накопительными узлами, кроме того, автоматизировать можно и процесс упаковки готовой продукции. Если используется двухстанционный экструдер, потоки готовой продукции с него можно объединить, тем самым в два раза снизив количество точек отгрузки. При помощи конвейеров можно передавать готовую тару сразу на линию розлива. Такая автоматизация позволит почти не использовать неквалифицированный ручной труд.

Повышение энергоэффективности производства

Энергопотребление новых моделей экструзионно-выдувных машин происходит путем отказа от электродвигателей постоянного тока и переходом на более эффективные моторы, использующие переменный ток. Конструкторы постоянно увеличивают эффективность шнеков, в результате при том же диаметре удается обрабатывать больше полимера.

|

Экструзией получают также некоторые изделия переменного сечения — например, гофрированные трубы. В зависимости от вида перерабатываемого материала, а также от устройства экструдера и дополнительного оборудования скорость экструзии может находиться в пределах от нескольких сантиметров до нескольких метров в минуту. В мебельной промышленности экструзия традиционно

используется для

изготовления пластиковых полозков для стекол, деталей

выдвижных ящиков

и направляющих элементов для них, шторных дверей,

кромочного пластика и

кромочных профилей, декоративных раскладок, рамочных

дверей, карнизов и

т.д. Экструзией из ПВХ иногда изготавливают легкие и

водостойкие

мебельные панели. Наиболее широко осуществляется экструзия полиэтилена (ПЭ), полипропилена (ПП), полистирола (ПС), поликарбоната (ПК), полиамида (ПА), поливинилхлорида (ПВХ) , полиэтилентерефталата (ПЭТФ). За рубежом Быстро развивается экструзия высоконаполненных

полимеров

и различных композиционных материалов.

В последние годы становится популярной экструзия

биопластиков,

получаемых на основе природных полимеров, например

экструзия

термопластичных древесно-полимерных композитов. Нагнетание материала — это основная функция экструдера, но далеко не единственная. Современные экструдеры позволяют эффективно смешивать различные материалы, тщательно их компаундировать, производить сушку рабочей смеси, осуществлять химическую модификацию (химические реакции) и т.д. Как правило, оборудование применяемое в экструзии выстраивается в виде автоматизированной технологической линии, состоящей из загрузочных и дозирующих устройств, экструдера с фильерой, калибрационно-охлаждающих устройств, тянущих машин, пильных агрегатов, укладывающих устройств. В состав линии могут включаться также и некоторые другие виды оборудования и машин — оборудование для хранения и предварительной обработки материалов, отделочные машины, маркировочное и упаковочное оборудование, Устройство одношнекового экструдера В настоящее время в переработке пластических масс наиболее широко используют одношнековые экструдеры. Принципиальная схема одношнекового экструдера (червячного пресса) Термопластичный материал из бункера 4 поступает в зону загрузки экструдера 5. Вращающийся шнек 6 увлекает и продвигает материал вдоль цилиндра. За счет трения материала о стенки цилиндра и поверхность шнека, а также при помощи нагревателей 7 материал разогревается до температуры плавления полимера (~150-200 C), перемешивается и уплотняется. Высокое давление, возникающее в уплотненной зоне, позволяет продавить вязкий компаунд через фильеру 8. Выдавленный материал (экструдат) 9 выходит из фильеры. Основные узлы экструдера монтируются на станине 1. Вращение шнека осуществляется при помощи электродвигателя 2 и трансмиссии 3. Выдавленное изделие охлаждается и приобретает окончательные форму и размеры, например в калибраторе. Стабилизировать и протянуть профиль через калибратор помогает тянущее устройство. Шнеки современных экструдеров часто имеют сложную геометрическую форму и неравномерную нарезку, подбираемую специально под конкретный материал и режим работы. Одношнековые экструдеры могут иметь не только цилиндрическое, но и коническое исполнение шнека и гильзы. Конический шнек позволяет эффективнее осуществить перемешивание компаунда, быстрее поднять давление расплава и сделать машину более компактной и производительной. По характеру протекающих в канале

экструдера

процессов можно условно разделить шнек на несколько зон:

Ключевую роль в механике движения материала внутри экструдера во всех его фазах играют силы трения материала и расплава о стенки цилиндра и шнека. Процессы эти весьма сложные, описываются системами дифференциальных уравнений, которые сегодня решаются при помощи математических компьютерных моделей. Выходящий из фильеры расплавленный горячий материал в физическом смысле представляет собой высоковязкую жидкость. Поэтому скорость его выхода определяется давлением расплава и сопротивлением его движению в фильере. На выходе из фильеры скорости движения отдельных потоков расплава на выходе из фильеры должны быть одинаковы. Динамические свойства материала и его расплава определяются его физическим и химическим составом, а также температурой. Поэтому современные экструдеры снабжаются эффективными системами автоматического контроля и управления загрузкой компонентов, температурой, давлением расплава (скоростью вращения шнека). Важнейшими свойствами материалов, влияющими на работу экструдера в твердой фазе являются насыпная плотность, сжимаемость, размеры и форма частиц, внутреннее и внешнее трение, склонность к агломерации, в расплавленном состоянии — комплекса вязкостных характеристик. В последние годы в экструзии пластических масс и, особенно, композиционных материалов стали популярными двухшнековые машины. Для удаления попадающего в экструдер воздуха, паров влаги и др. летучих веществ газов, они снабжаются дегазационными отверстиями и, при необходимости, вакуумными насосами. Появляются и разнообразные многошнековые машины. В некоторых машинах с успехом могут перерабатываться не только твердые, но и жидкие компоненты, в т.ч. содержащие большое количество растворителей. Достоинством двух- и многошнековых экструдеров являются их превосходные смесительные свойства и возможность устройства эффективной дегазации. В ходе взаимного однонаправленного или встречного вращения шнеков (цилиндрических или конических) можно быстро достигнуть высокой степени гомогенизации рабочей смеси. Поэтому они используются не только для экструзии труб, профильных изделий и пленок, но также в качестве компаундирующих машин — для получения компаундов и композиционных материалов в гранулированном виде. На основе двухшнековых и одношнековых машин иногда создаются ступенчатые (тандемные) экструзионные установки, используемые в производстве композиционных материалов. В этом случае одношнековый экструдер используется либо в начале процесса, либо в качестве выходной машины. . Внешне экструдер представляет собой не слишком сложную машину. Одношнековый экструдер для

перереработки ДПКТ, Интервесп Однако в конструкциях современных экструдеров имеется много тонкостей и сложностей (выбор схемы машины, подбор конструкционных материалов и комплектующих изделий, методы проектирования шнеков, методы обработки шнеков, цилиндров, фильер, разработка системы дегазации, методы нагрева и охлаждения элементов экструдера, организация системы контроля и управления параметрами процесса и т.д. и т.п.). Репутация производителя экструдеров на мировом рынке оборудования завоевывается годами успешной работы. Важнейшие параметры экструдеров для переработки пластических масс Тип и назначение

экструдера ( для термопластов, для реактопластов,

универсальные,

специальные и т.д.) Экструзионные фильеры (головки экструдеров) Фильеры являются сменным инструментом экструдера. От качества расчета и изготовления фильеры зависит производительность экструзионной установки и качество экструдируемых изделий. Фильеры изготавливаются из прочных инструментальных сталей, хорошо сопротивляющихся износу и коррозии. Наиболее сложные фильеры изготавливают компании, специализированные на этом виде продукции. Нередко они же изготавливают шнеки и цилиндры для экструдеров. Видов и конструкций фильер существует довольно много. Фильеры изготавливаются из очень прочных сталей, способных выдерживать давление, высокую температуру и противостоять длительное время факторам износа. Лучше если фильера проектируется под конкретный технологический процесс, осуществляемый на конкретном экструдере. В силу сложностей теоретического расчета течения смеси каждая новая фильера, как правило, нуждается в подгонке и настройке. Ремонтом изношенных фильер обычно занимаются их изготовители. Большие экструдеры позволяют выдавливать через одну фильеру одновременно несколько изделий. Предэкструзионное и постэкструзионное оборудование Производительность труда в экструзии и качество выпускаемой продукции во многом зависит не только от экструдера и фильеры, но и от системы машин, образующих экструзионную линию или экструзионный участок. Указанная система не является стандартной или универсальной, а подбирается специально исходя из характера, особенностей выпускаемой продукции и др. факторов. Общая длина экструзионной линии может составлять от нескольких метров до нескольких десятков метров.

Сегодня существует все технические решения для создания полностью автоматизированных экструзионных производств. В производстве композиционных материалов следует стремиться к наиболее точным методам дозирования сырья и компонентов. В калибрационных устройствах можно руководствоваться принципом разумной достаточности, подбирая тип охладительно-калибрационного устройства исходя из особенностей выпускаемых профилей (материал, масса, требования к точности изделия и качества получаемых поверхностей). Многие изделия используются в том виде, в котором они

выходят из

фильеры (калибратора). Для других необходима

дополнительная

обработка — шлифование, тиснение, облицовывание,

лакокрасочная отделка,

печать. В этих случаях применяются дополнительные машины,

которые могут

быть встроены в экструзионную линию или

использоваться отдельно. Наладочные проблемы разрешаются как правило поставщиком оборудования и инструментов в ходе разработки экструзионной линии и пуско-наладочных работ. Для решения эксплуатационные проблем целесообразно использовать специальное обучение персонала, эксплуатационные инструкции на поставленные машины, помощь изготовителя оборудования и инструментов, специальную литературу, консультации специалистов. Хорошо налаженная экструзионная линия может работать безостановочно многие дни и недели. Но экструзионное оборудование требует систематического наблюдения с фиксацией результатов в журнале. В обязательном порядке должно быть организовано проведение регламентных работ. Желательно также осуществлять входной контроль сырья и материалов. Многие проблемы в работе современных экструдеров могут быть связаны с неправильным управлением экструдером ( неточная работа датчиков, ошибочные установки регуляторов и т.п.). Наиболее частыми или неприятными проблемами в работе экструдера могут быть следующие четыре: 1. Нестабильность истечения расплава

(экструдата). В эксплуатационных режимах нестабильность может быть связана с нестабильностью сырья, нестабильной работой загрузочного устройства, сбоях в датчиках и системе управления, в загрязнении экструдера. 2. Нарушения качества поверхностей и формы

изделий 3.

Деструкция материала 4. Повышенный износ экструдера В целом, успешное разрешение возникающих проблем

основывается на

хорошем знании физики и химии процессов экструзии, а также

на

наблюдательности. В большинстве случаев контролируется внешний

вид, точность

размеров, прочностные показатели и специальные

показатели (

влагопоглощение, пожарные свойства, устойчивость к

внешним

воздействиям и т.д.). Некоторые эксперты сравнивают наладку экструзионного

участка с наладкой

музыкального инструмента. Наверное это правильное

сравнение, по крайней

мере, — в части получения удовлетворения и прибыли.

Большая часть экструзионных продуктов используется в том виде, в котором она выходит из экструзионных установок. Такие продукты имеют гладкую матовую или глянцевую поверхность. Их цвет определяется цветом используемого пигмента или нескольких пигментов. Часто экструзионные продукты имеют полосатый декор (сочетание глянцевых и матовых или рифленых участков), что достигается соответствующим устройством фильеры. В некоторых случаях декоративные эффекты получаются при шлифовании. Внедрение цветных полос осуществляется методом со-экструзии. Для декорирования изделий часто применяется тиснение, например, — в проходных тиснильных станках вальцового типа. Высокое качество поверхностей экструзионных продуктов позволяет использовать для их декорирования различные виды прямой и трансферной печати. Широко распространено облицовывание погонажных изделий бумажными и полимерными декоративными пленками. В необходимых случаях применяют и натуральный шпон. Предположительно некоторые декоративные эффекты могут быть

достигнуты

лазерной обработкой. Вероятно в будущем для

декорирования

профильных изделий будут разработаны и цифровые

принтеры. За рубежом существуют специализированные экструзионные компании имеющие в наличии десятки и сотни экструзионных линий, покрывающих целые сегменты рынка экструзионных продуктов. Экструзионные продукты из пластических масс, наполненных полимеров и композиционных материалов расширяют свое присутствие практически во всех областях строительства, машиностроения, потребительских товаров — особенно там, где требуются большие объемы выпуска и интенсивные методы производства. Постоянно расширяется ассортимент применяемых для экструзии полимеров; последние тенденции — применение биоматериалов, биокомпозитов и нанокомпозитов. В последние годы за рубежом наблюдается появление десятков новых компаний, осваивающих нишу термопластичных древесно-полимерных композитов (ДПКТ). Общие объем их изготовления уже приблизился к 1 200 000 тн. На фотографии показаны некоторые образцы ДПКТ китайского производства Жесткая конкуренция на рынке экструзионного

оборудования и

аддитивов для переработки пластических масс заставляет

их производителей ежегодно предлагать

усовершенствованные

и новые продукты. На рынке экструзионных машин

значительную роль

начинают

играть китайские производители, работающие

под

известными западными и собственными брэндами. окт 2009 |

Учебное пособие Теория и практика экструзии полимеров -Библиотека MPLast

Ким. В.С. Теория и практика экструзии полимеров.

Описание книги Теория и практика экструзии полимеров:В учебном пособии рассмотрены теоретические основы и практические аспекты процесса экструзии полимеров. Описаны конструкции и дан расчет одношнековых, двухшнековых и дискошнековых экструдеров, формующего инструмента и агрегатов для производства пленок, листов, труб, и профильных изделий.

Для студентов, аспирантов и преподавателей ВУЗов, занимающихся подготовкой специалистов в области оборудования и технологии переработки полимерных материалов, а также для инженерно- технических работников КБ, НИИ и заводов по переработке пластмасс.

| Автор: | Ким. В.С. |

| Издательство: | «Химия», «КолосС» |

| Издано: | Москва, 2005 год |

| Код УДК: | 678.059.7(075.8) |

| ISBN | 5-98109-019-7 («Химия») |

| ISBN | 5-9532-0231-8 («КолосС») |

| ББК | 35.710.я73 |

| Скачать: |

Содержание книги “Теория и практика экструзии полимеров”:Некоторые вопросы реологии в процессах переработки полимеров

Уравнение неразрывности, движения и энергии.

Механика ньютоновских жидкостей.

Неньютоновские жидкости.

Неньютоновские жидкости, реологические характеристики которых зависят от времени.

Механика несжимаемых ньютоновских жидкостей.

Зависимость вязкозти от температуры.

Вязкоупругие жидкости.

Течение жидкостей через каналы простой геометрической формы

- Течение жидкости через плоскую неограниченную щель.

- Течение жидкости через цилиндрические каналы.

Одношнековые экструдеры

Конструкция и принцип работы одношнековых экструдеров

- Шнеки.

- Способы соединения шнеков с приводными валами.

- Материальный цилиндр одношнекового экструдера.

Специальные типы одношнековых экструдеров.

Способы дегазации расплава полимера в одношнековом экструдере.

Качественный анализ работы одношнекового экструдера.

Анализ работы зоны загрузки одношнекового экструдера

- Факторы, влияющие на производительность зоны загрузки.

- Расчет производительности зоны загрузки.

Расчет зоны плавления (пластикации) одношнекового экструдера

- Механизм плавления полимера в одношнековом экструдере

- Кинетика плавления полимера в канале шнека в пленочном режиме (Решение в ньютоновском приближении. Решение в неньютоновском приближении.)

Расчет зоны дозирования одношнекового экструдера

- Расчет производительности одношнекового экструдера (в ньютоновском приближении).

- Расчет мощности привода одношнекового экструдера (ньютоновском приближении).

- Расчет производительности одношнекового экструдера для псевдопластичной жидкости.

Моделирование одношнековых экструдеров

- Установление определенных рабочих условий для различных функциональных участков (зон) шнека.

- Формулирование и позонное решение проблемы моделирования.

- Полное решение проблемы моделирования.

Взаимодействие одношнекового экструдера с формующим инструментом.

Диспергирование агломератов частиц наполнителя в одношнековом экструдере

- Модель диспергирования агломератов частиц наполнителя.

- Механизм образования и диспергирования агломератов дисперсных наполнителей.

- Особенности плавления смеси гранулированных полимеров с дисперсным наполнителем при переработке на одношнековом экструдере.

- Диспергирование в одношнековом экструдере.

Смешение полимеров в одношнековом экструдере.

- Теория смешения полимерных материалов.

- Смешение полимеров в зоне пластикации (плавления).

- Смешение в зоне дозирования (выдавливания).

- Расчет смесительного воздействия зоны дозирования одношнекового экструдера с учетом функции распределения времен пребывания и направления сдвига в винтовом канале.

- Экспериментальный экспресс-метод оценки смесительного воздействия в одношнековом экструдере.

Ленточные шнековые смесители

- Поле скоростей и напряжений.

- Распределение времен пребывания и деформации элементов жидксти.

- Интегральная характеристика эффективности процесса смешения.

Двушнековые экструдеры

Конструкция и принцип работы двушнековых экструдеров.

Экспериментальное исследование скоростей потока и давления вязкой жидкости в двушнековых экструдерах

- Распределение скоростей потока и давления в винтовых каналах С-образных секций.

- Распределение скоростей потока и давления в валковых зазорах зацепления шнеков.

Теоретическое описание процессов плавления и течения перерабатываемого материала в двухшнековых экструдерах

- Процесс плавления полимеров в двухшнековом экструдере.

- Процессы течения расплавов полимеров в переходной зоне двухшнекового экструдера.

- Процессы течения расплавов полимеров в винтовых каналах С-образных секций двухшнекового экструдера.

- Процессы течения расплавов полимеров через валковые и боковые зазоры зацепления шнеков.

Производительность двухшнековых экструдеров со встречным и односторонним вращением валков

- Анализ производительности двухшнековых экструдеров с односторонним и встречным вращением шнеков и потоков утечек через зазоры зацепления.

- Экспериментальное изучение потоков жидкости в С-образных секциях и зазорах зацепления шнеков.

- Вывод уравнений для расчета производительности двухшнековых экструдеров.

Время пребывания частиц расплава полимера в двушнековом экструдере.

Количественная оценка смешивающей способности двухшнековых экструдеров с односторонним и встречным вращением шнеков

- Смесительное воздействие переходной зоны.

- Смесительное воздействие С-образных секций винтовых каналов в зоне выдавливания (дозирования)

- Смесительное воздействие валковых и боковых зазоров зацепления шнеков.

Экспериментальные методы исследования процессов смешения в двухшнековых экструдерах с односторонним и встречным вращением шнеков

- Интенсивность процессов смешивания в двушнековых экструдерах.

- Влияние геометрии шнеков и технологических параметров процесса смешения на качество получаемой смеси.

- Смесительное воздействие двухшнековых экструдеров при переработке реальных полимеров.

Дисковые и дискошнековые экструдеры

Принцип работы и конструкции дисковых и дискошнековых экструдеров.

Расчет дисковых экструдеров.

Дискошнековые (комбинированные) экструдеры

- Распределение скоростей потока в междисковых зазорах.

- Расчеты основных силовых характеристик дискошнекового экструдера.

- Расчет шнековой части дискошнекового экструдера.

Оптические методы оценки качества смешения и реологических свойств

- Поляризационные эффекты при прохождении и отражении светового потока через элемент анизотропной среды.

- Теоретические основы оценки качества смешения с использованием метода двойного лучепреломления.

- Методика определения реологических свойств.

Экспериментальная проверка расчетных уравнений дискошнековой экструзии

- Описание экспериментальной установки и методики проведения исследований.

- Математическая обработка результатов экспериментальных исследований.

- Исследуемые материалы и их свойства.

- Исследование влияния конструктивных и технологических параметров дискошнекового экструдера на потребляемую мощность и производительность.

- Исследование распределения давления в дисковом зазоре.

- Исследование вязкоупругих свойств перерабатываемых материалов.

- Исследование напряженно-деформированного состояния расплавов полимеров.

Формующие инструменты экструдеров и их расчет

Гидравлический расчет формующего инструмента.

Конструкции экструзионных головок

- Фильтрующие устройства экструзионных головок.

- Головки для получения листов из термопластов.

Головки для получения труб, трубчатых заготовок и рукавных пленок.

Головки для получения профилей.

Головки для нанесения покрытий из полимерных материалов на провода и кабели.

Головки со смазочным материалом.

Экструзионные агрегаты для производства изделий из термопластов

Агрегаты для производства объемных изделий методом экструзии с раздувом

- Описание технологического процесса экструзии.

- Свободная экструзия и раздув заготовки.

- Охлаждение заготовки и изделия в форме.

- Влияние технологических параметров экструзионно-раздувного формования на качество изделий.

- Внутреннее охлаждение выдувных изделий.

Агрегаты для производства труб из термопластов

- Описание технологического процесса.

- Теплообмен при орошении горизонтальной трубы.

- Нестационарная теплопроводность стенки трубы из термопласта.

- Расчет калибрующего и охлаждающего оборудования.

Агрегаты для производства листов и плоских пленок

- Описание технологического процесса и оборудования.

- Основы технологии экструзии листов и пленок.

Агрегаты для получения рукавных пленок экструзией с раздувом

- Описание и анализ технологического процесса.

- Расчет процесса охлаждения рукавных пленок.

- Расчет процесса намотки пленки.

- Системы охлаждения рукавных пленок.

| Автор: | Ким. В.С. |

| Издательство: | «Химия», «КолосС» |

| Издано: | Москва, 2005 год |

| Код УДК: | 678.059.7(075.8) |

| ISBN | 5-98109-019-7 («Химия») |

| ISBN | 5-9532-0231-8 («КолосС») |

| ББК | 35.710.я73 |

| Скачать: |

Перейти на главную страницу раздела Электронная библиотека

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

Высокоскоростной экструдер для производства стрейч-пленки JDCPE/1000-90/60 | Jianda

Высокоскоростные экструдеры для производства стрейч-пленки изготавливаются с двумя шнеками. Они характеризуются низким уровнем шума и стабильной работой. Управляемый ПЛС намоточный узел обеспечивает простое и точное производство.

Двухшнековый экструдер состоит из различных узлов, включая намоточный узел, вятяжной узел, секцию для выравнивания, секцию для обрезки боковой кромки и т.д. Более того, продукция оснащена функцией автоматической замены материала.

Двухшнековый экструдер состоит из различных узлов, включая намоточный узел, вятяжной узел, секцию для выравнивания, секцию для обрезки боковой кромки и т.д. Более того, продукция оснащена функцией автоматической замены материала.

Данное оборудование в основном используется для производства пленки из полиэтилена LDPE, линейного полиэтилена LLDPE и т.д. Готовая стрейч-пленка используется для упаковки строительных материалов, скобяных изделий и автозапчастей.

Технические характеристики| Название | Параметры |

| Диаметр шнека | Φ90мм & φ60мм |

| Отношение длины шнека к диаметру | 33: 1 |

| Ширина Т-образной экструзионной головки | 1300 мм |

| Ширина готовой пленки | 1000 мм |

| Толщина готовой пленки | 0.01-0.03 мм |

| Макс. производительность | 150 кг/ч |

| Мощность главного мотора | 55 кВт/22 кВт |

| Мощность тягового двигателя | 2.2 кВт |

| Мощность приводного двигателя | 0.55 кВт |

| Мощность двигателя для намотки | 2.2 кВт |

| Давление | 0.8 МПа |

| Расход воздуха | 3м3/мин |

| Расход воды | 0.5 м3/ч |

| Мощность нагревателей | 66 кВт |

| Общая мощность | 110 кВт |

| Габариты оборудования | 9200 мм×2350 мм×2400 мм |

| Электропитание | 380 / 3 / 4 / 50 |

Работа, типы, применение, преимущества и недостатки • Paul Murphy Plastics

Сегодня мы узнаем о работе процесса экструзии, типах, применении, преимуществах и недостатках. Экструзия — это процесс формования металла , в котором металл или заготовка заставляют течь через матрицу, чтобы уменьшить ее поперечное сечение или преобразовать ее в желаемую форму. Этот процесс широко используется при производстве труб и стальных стержней. Сила, используемая для выдавливания заготовки, по своей природе сжимает.Этот процесс аналогичен процессу вытягивания, за исключением того, что в процессе вытяжки используется растягивающее напряжение для удлинения металлической заготовки. Сила сжатия допускает большую деформацию по сравнению с волочением за один проход. Наиболее распространенные экструдированные материалы — это пластик и алюминий.

Принцип работы:

Экструзия — это простой процесс формования металла сжатием. В этом процессе поршень или плунжер используются для приложения силы сжатия к заготовке. Эти процессы можно резюмировать следующим образом.

- Изготовлена первая заготовка или слиток (металлическая заготовка стандартного размера).

- Эту заготовку нагревают при горячей экструзии или оставляют при комнатной температуре и помещают в экструзионный пресс (Экструзионный пресс похож на устройство с поршневым цилиндром, в котором металл помещается в цилиндр и толкается поршнем. Верхняя часть цилиндра оснащена матрицей ).

- Теперь к этой детали прилагается сжимающее усилие с помощью плунжера, установленного в прессе, который толкает заготовку к матрице.

- Плашка — это небольшое отверстие необходимого сечения. Эта высокая сжимающая сила позволяет обрабатываемому металлу течь через матрицу и принимать желаемую форму.

- Теперь экструдированная деталь снимается с пресса и подвергается термообработке для улучшения механических свойств.

Это основная работа процесса экструзии.

Типы экструзии:

Процесс экструзии можно разделить на следующие типы.

По направлению потока металла

Прямая экструзия:

В этом типе процесса экструзии металл вынужден течь в направлении подачи пуансона. Во время экструзии пуансон движется к матрице.Этот процесс требовал большей силы из-за более высокого трения между заготовкой и контейнером.

Непрямая экструзия:

В этом процессе металл течет в направлении, противоположном движению плунжера. Матрица установлена на стороне, противоположной движению пуансона. В этом процессе металл может проходить через кольцевое пространство между пуансоном и контейнером.

Гидростатическая экструзия:В этом процессе используется жидкость для давления на заготовку.В этом процессе трение устраняется, поскольку заготовка не контактирует со стенкой цилиндра или плунжером. Между заготовкой и плунжером находится жидкость. Плунжер прикладывает силу к жидкости, которая затем воздействует на заготовку. Обычно растительные масла используются в качестве жидкости. Этот процесс достигается из-за проблемы утечки и неконтролируемой скорости экструзии.

По рабочей температуре

Горячая экструзия:

Если процесс экструзии происходит выше температуры перекристаллизации, которая составляет примерно 50-60% от его температуры плавления, процесс известен как горячая экструзия.

Преимущества:

- Требуется небольшое усилие по сравнению с холодной обработкой.

- Легко работать в горячем виде.

- Продукт не имеет образования пятен.

Недостатки:

- Низкое качество поверхности из-за образования накипи на экструдированной детали.

- Увеличить износ матрицы.

- Требуется серьезное обслуживание.

Холодная экструзия:

Если процесс экструзии происходит ниже температуры кристаллизации или комнатной температуры, этот процесс известен как холодная экструзия.Алюминиевые банки, цилиндры, складные трубы и т. Д. Являются примером этого процесса.

Преимущества:

- Высокие механические свойства.

- Высокое качество поверхности

- Нет окисления на металлической поверхности.

Недостатки:

- Требуется большое усилие.

- Изделие подвергнуто деформационному упрочнению.

Заявка:

- Экструзия широко применяется при производстве труб и полых труб.

- Экструзия алюминия используется в конструкционных работах во многих отраслях промышленности.

- Этот процесс используется для производства рам, дверей, окон и т. Д. В автомобильной промышленности.

- Экструзия широко используется для производства пластмассовых изделий.

Преимущества и недостатки:

Преимущества:

- Высокая степень экструзии (отношение площади поперечного сечения заготовки к площади поперечного сечения экструдированной детали).

- Может легко создавать сложные поперечные сечения.

- Эту обработку можно проводить как с хрупкими, так и с пластичными материалами.

- Высокие механические свойства достигаются методом холодной экструзии.

Недостатки:

- Высокая начальная стоимость или стоимость установки.

- Требуется высокое сжимающее усилие.

Первоисточник

Extrusion — обзор | Темы ScienceDirect

Введение

Экструзия — это процесс нагрева практически только ТФ, которые могут иметь форму порошков, шариков, хлопьев, гранул или комбинаций этих форм. Этот пластик попадает в бункер экструдера.В экструдере используется пластификатор [спиральный винт, который вращается внутри нагретого цилиндра (цилиндра)] для плавления пластика (глава 3). Затем расплавленный пластик продавливают через фильеру, чтобы получить желаемую непрерывную форму продукта. На рис. 5.1 показана очень упрощенная схема процесса экструзии. Информация о фильерах (однослойных и соэкструдированных), используемых при экструзии, приведена в главе 17.

Рисунок 5.1. Упрощенный пример одношнекового экструдера

Экструзия — самый популярный процесс формования ТП.Он перерабатывает более 36 мас.% Всех пластмасс, потребляемых во всем мире, в такие продукты, как довольно простые пленки, листы, стержни, покрытия до очень сложных профилей, используемых в оконных профилях и т. Д. Большинство используемых пластиков — это полиэтилен (PE) (Глава 2) . 451 Используются другие пластмассы (таблица 5.1). В отличие от литья под давлением, второго основного процесса, в котором потребляются пластмассы (32 мас.%), Экструзия обычно приводит к получению полуфабриката или промежуточного продукта. Для производства годных к употреблению продуктов требуется дальнейшая обработка.

Таблица 5.1. Пример экструдированного термопласта (любезно предоставлен Spirex)

| Смола dala b | Удельный вес (г · см −1 ) | Плотность (фунт-фут −1 ) | 1 фунт −1 | Удельный объем (см 1 г −1 ) | Температура экструзии (° of) | Удельная теплоемкость (БТЕ фунт −1 ° F −1 | Вода абсорбция за 24 часа (%) | Максимально допустимое содержание воды | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ABS, экструзия | 1.02 | 64,0 | 27,0 | 0,980 | 435 | 0,34 | 0,25 | ||||||||||||

| ABS, впрыск | 1,05 | 65,0 | 26,0 | 0,952 | |||||||||||||||

| Ацеталь, впрыск | 1,41 | 88,0 | 19,7 | 0,709 | 0,35 | 0,25 | |||||||||||||

| Акрил экструзионный | 1.19 | 74,3 | 23,3 | 0,839 | 375 | 0,35 | 0,30 | ||||||||||||

| Акрил, инъекция | 1,16 | 72,0 | 24,1 | 0,868 | 0,30199 380 0,15 | ||||||||||||||

| CAB | 1,20 | 74,6 | 23,1 | 0,833 | 380 | 0,35 | 1,50 | 0,15 | |||||||||||

| Ацетат целлюлозы, экструзия | 1.28 | 80,2 | 21,6 | 0,781 | 380 | 0,40 | 2,50 | ||||||||||||

| Ацетат целлюлозы, инъекция | 1,26 | 79,0 | 21,9 | 0,794 | |||||||||||||||

| Пропионат целлюлозы, экструзия | 1,22 | 76,1 | 22,7 | 0,821 | 380 | 0,40 | 1,70 | ||||||||||||

| Пропионат целлюлозы 1 инъекция | 22 | 75,5 | 22,9 | 0,828 | 0,40 | 2,00 | 0,25 | ||||||||||||

| CTFE | 2,11 | 134,0 | 13,1 | 0,473 | 0,2 | 2,11 | 134,0 | 12,9 | 0,465 | 600 | 0,28 | & lt; 0,01 | |||||||

| лономер, экструзия | 0.95 | 59,6 | 29,0 | 1,050 | 500 | 0,54 | 0,07 | ||||||||||||

| Иономер, инъекция | 0,95 | 59,1 | 29,2 | 0199 1,060 | 29,2 | 1,060 | Нейлон-6 | 1,13 | 70,5 | 24,5 | 0,886 | 520 | 0,40 | 1,60 | 0,15 | ||||

| NyIon-6,6 | 1.14 | 71,2 | 24,3 | 0,878 | 510 | 0,40 | 1,50 | ||||||||||||

| Нейлон-6,10 | 1,08 | 67,4 | 25,6 | 0,927 | 0,40190,927 | 0,40190,15 | |||||||||||||

| Нейлон-6,12 | 1,07 | 66,8 | 25,9 | 0,935 | 475 | 0,40 | 0,40 | 0,20 | |||||||||||

| Нейлон-11 | 1.04 | 64,9 | 26,6 | 0,962 | 460 | 0,47 | 0,30 | 0,10 | |||||||||||

| Нейлон-12 | 1,02 | 63,7 | 27,1 | 0,980 | 27,1 | 0,980 | 0,10 | ||||||||||||

| на основе фениленоксида | 1,08 | 67,5 | 25,6 | 0,926 | 480 | 0,32 | 0,07 | ||||||||||||

| Полиалломер | 0.90 | 56,2 | 30,7 | 1,110 | 405 | 0,50 | 0,01 | ||||||||||||

| Полиариленовый эфир | 1,06 | 66,2 | 30,7 9015 0199 0,940 | 30,7 | 0,940 | 460 Поликарбонат | 1,20 | 74,9 | 23,1 | 0,832 | 550 | 0,30 | 0,20 | 0,02 | |||||

| Полиэстер PBT | 1.34 | 83,6 | 20,7 | 0,746 | 0,08 | 0,04 | |||||||||||||

| Полиэстер ПЭТ | 1,31 | 8,18 | 21,1 | 0,746 | 0,000,4 | ||||||||||||||

| Полиэтилен HD, экструзионный | 0,96 | 59,9 | 28,8 | 1,040 | 410 | & lt; 0,01 | |||||||||||||

| Полиэтилен HD, инжекционный | 0.95 | 59,9 | 29,1 | 1,050 | 480 | & lt; 0,01 | |||||||||||||

| Полиэтилен высокой плотности, выдувное формование | 0,95 | 56,9 | 28,8 | 1,040 | 28,8 | 1,040 | |||||||||||||

| Полиэтилен LD, пленка | 0,92 | 57,44 | 30,1 | 1,090 | 350 | & lt; 0,01 | |||||||||||||

| Полиэтилен LD, инъекция | 0.92 | 57,4 | 30,1 | 1,09 | 400 | & lt; 0,01 | |||||||||||||

| Полиэтилен LD, проволока | 0,92 | 57,4 | 30,1 | 1,090 | 400 & lt; | ||||||||||||||

| Полиэтилен LD, доб. покрытие | 0,92 | 57,1 | 30,0 | 1,090 | 600 | & lt; 0,01 | |||||||||||||

| Полиэтилен LLD, экструзия | 0.92 | 57,4 | 30,1 | 1,087 | 500 | ||||||||||||||

| Полиэтилен LLD, инжекционный | 0,93 | 58,0 | 29,8 | 1,075 | 425 | 425 | 90190,92 | 56,8 | 30,4 | 1,100 | 450 | 0,10 | |||||||

| Полипропилен для инъекций | 0.90 | 56,2 | 30,7 | 1,110 | 490 | & lt; 0,10 | |||||||||||||

| Полистирол, противоударный лист | 1,04 | 64,9 | 26,6 | 0,963 450199 | |||||||||||||||

| Полистирол, кристалл GP | 1,05 | 65,5 | 26,2 | 0,968 | 440 | 0,10 | |||||||||||||

| Полистирол, инъекционный удар | 1.04 | 64,9 | 26,6 | 0,968 | 440 | 0,30 | |||||||||||||

| Полисульфон | 1,25 | 77,4 | 22,3 | 0,807 | 650 | 0,807 | 650 | Полиуретан | 1,20 | 74,9 | 23,1 | 0,834 | 400 | 400 | 0,10 | 0,03 | |||

| ПВХ, жесткие профили | 1.39 | 86,6 | 19,9 | 0,720 | 365 | 0,02 | |||||||||||||

| ПВХ, труба | 1,44 | 87,5 | 19,7 | 0,714 | 380 9015 | , жесткий впрыск | 1,29 | 83,6 | 21,0 | 0,756 | 380 | 0,10 | 0,07 | ||||||

| ПВХ, гибкий провод | 1.37 | 85,5 | 20,2 | 0,731 | 365 | ||||||||||||||

| ПВХ, гибкие экструдированные формы | 1,23 | 76,8 | 22,5 | 0,814 | 350 | 0,814 | 350 | впрыск | 1,29 | 80,5 | 21,4 | 0,776 | 300 | ||||||

| PTFE | 2,16 | 134,8 | 12.9 | 0,464 | & lt; 0,01 | ||||||||||||||

| SAN | 1,08 | 67,4 | 25,6 | 0,927 | 420 | 470 | 0,03 | 0,02 | 0,02 | 0,03 | 0,02 | 106,1 | 16,3 | 0,589 | 610 | 0,01 | |||

| Уретановые эластомеры | 0,83 | 51,6 | 33,5 | 1.210 | 390 | 400 | 0,07 | 0,03 |

a Конкретная информация обо всех настройках машины и пластических свойствах изначально получена с использованием технических данных поставщика смолы на используемый состав или смолу.

Для максимального увеличения производительности или, по крайней мере, для удовлетворения требований к характеристикам экструдированных пластиков, а также для минимизации затрат на экструзию продуктов, важно понимать технологические свойства различных пластмасс.При производстве различных экструдированных продуктов могут использоваться определенные пластмассы. Понимание таких факторов, как их реологическое поведение по отношению к разложению, а также проблемы, которые могут возникнуть, дает информацию, которая облегчит экструдирование продуктов (главы 1,2,3 и другие главы).

После фильеры экструдат (расплав) калибруется, охлаждается и упаковывается с помощью набора вспомогательных устройств, включая калибраторы вакуума, резервуары для воды, охлаждающие валки, тянущие устройства, резаки и намоточные устройства (Глава 18).Перед головкой между экструдером и головкой может быть установлен насос для расплава для получения более однородного экструдата. Точный выбор и расположение этих составных частей экструзионной системы будет зависеть от конечного продукта и требований допусков, которые необходимо соблюдать. 25, 27, 33, 143 196, 476

На выходе из экструдера экструдат (расплав) вытягивается посредством вытягивающего действия или другого устройства, на котором он подвергается воздействию для охлаждения, обычно с помощью устройства с водой и / или продувкой воздухом.Это важный аспект последующего контроля, если существуют жесткие требования к размерам или требуется консервация пластмасс. Целью процессора является определение допуска, необходимого для скорости извлечения, и проверка того, что оборудование, расположенное ниже по потоку, соответствует общим требованиям к линии. Даже если жесткие требования к размерам не требуются, есть вероятность, что лучший контроль скорости вытягивания позволит более жесткие допуски, так что произойдет снижение выхода материала, что приведет к снижению стоимости продукта.

Безусловно, практически все экструдеры используют винты в пластиках для плавления пластмасс. Однако плунжер, популярная более века система плавления, используется для обработки пластмасс, которые нельзя расплавить шнеком. Плунжерные устройства, по сути, являются устройствами периодического действия, и, хотя можно добиться постоянной производительности путем последовательной работы двух или более плунжеров, этот метод практически не имеет значения практически для всех TP. Плунжер используется для обработки пластмасс, которые почти не плавятся.Другой возможностью является ротационный экструдер, устройство, в котором вращающиеся диски или роторы используются для создания сдвига. Однако экструзия TPs почти полностью зависит от вращающегося шнека как устройства доставки расплава. 143, 476

ТП характеризуются низкой теплопроводностью, высокой удельной теплоемкостью и высокой вязкостью расплава. Приготовление однородного гомогенного расплава и его доставка при соответствующем давлении и постоянной скорости может создать значительные проблемы, если не будет обработано должным образом (Глава 3).Основными вариантами экструдера являются одношнековый и двухшнековый. Из них одношнековый экструдер на сегодняшний день является наиболее универсальным и популярным в использовании.

Одношнековый экструдер состоит по существу из шнека, который вращается в аксиально фиксированном положении внутри плотно прилегающего канала ствола. Размеры экструдера идентифицируются по внутреннему диаметру цилиндра. Диапазон размеров от до 24 дюймов в диаметре с обычным диаметром от 1 до 6 дюймов (размеры в Европе и Азии варьируются от 20 до 600 мм с обычным диаметром от 25 до 159 мм.). Винт приводится в действие электрическим двигателем через различные устройства, такие как зубчато-редукторный механизм или ремень, для удовлетворения различных требований к производительности и стоимости. Эти редукторы рассчитаны на механическую и тепловую мощность в соответствии с определением Американских производителей оборудования (AGMA). Рейтинговая система AGMA основана на понимании того, что не все редукторы используются одинаково. Существуют также системы безредукторных приводов, в которых используется высокомоментный двигатель Siemens с необычным полым валом с низким моментом инерции. 476

Производительность экструдера зависит от скорости вращения шнека, геометрии шнека и вязкости расплава. Давление, развиваемое в системе экструдера, в значительной степени зависит от сопротивления фильеры и зависит от геометрии фильеры и вязкости расплава. Давление экструзии ниже, чем при литье под давлением. Обычно они составляют от 500 до 5000 фунтов на квадратный дюйм (от 3,5 до 35 МПа). В крайних случаях давление экструзии может возрасти до 10 000 фунтов на квадратный дюйм (69 МПа). Варианты одиночного шнека включают барьерный шнек или шнек для извлечения расплава и шнек с вентиляцией (Глава 3).

Двухшнековый экструдер может иметь параллельные или конические шнеки, и эти шнеки могут вращаться в одном направлении (вращение в одном направлении) или в противоположных направлениях (в противоположном направлении). Экструдеры с более чем двумя шнеками известны как многошнековые экструдеры. Эти экструдеры обычно используются, когда смешивание и гомогенизация расплава очень важны, в частности, когда в пластик должны быть включены добавки, наполнители и / или армирующие элементы.

Они широко используются для компаундирования пластмасс, включая термочувствительные материалы, такие как ПВХ, обработки материалов, которые трудно подавать (например, некоторых порошков), реактивной обработки, 197 и для удаления летучих веществ из пластика.В частности, двухшнековые экструдеры предлагают широкие возможности обработки. Их можно использовать с голоданием, так что время пребывания, величину сдвига и контроль температуры расплава можно контролировать с помощью их сегментной модульной конструкции.

| Производство ЭКСТРУЗИЯ ПРОЦЕССЫ Экструзионный дизайн Ударная экструзия Гидростатическая экструзия ПРОИЗВОДСТВО ПРОЦЕССЫ Литье металла Обработки металлов давлением Металлопрокат Металлическая ковка Рисунок Металла Листовой металл Порошковые процессы | Экструзия металла — это процесс формования металла, при котором заготовка определенной длины и поперечное сечение, принудительно протекает через фильеру с меньшей площадью поперечного сечения, таким образом формируя работу к новому сечению.Длина экструдированной детали будет варьироваться в зависимости от количества материала в заготовке и профиля экструдированный. Этим методом изготавливаются многочисленные поперечные сечения. Крест Полученное сечение будет однородным по всей длине металлического профиля. Запуск Работа обычно представляет собой круглую заготовку, которая может быть сформирована в круглую часть меньшего размера. диаметр, полая труба или какой-то другой профиль. Основной принцип экструзии металла проиллюстрирован на рисунке 208.